88

progettare 375

•

OTTOBRE

2013

RICERCA

re-work dei componenti guasti e una

linea di trasporto/accumulo schede

tra le stazioni operative, sviluppata in

collaborazione con FF Falconi.

Data la variabilità di prodotti da gestire

nel medesimo piano di produzione,

nonché la necessità di supportare agil-

mente frequenti e repentine variazioni

produttive (sia in termini di mix sia di

La cella, inoltre, dispone di un magaz-

zino intelligente nel quale due robot

industriali Comau NS16 movimen-

tano tutte le schede elettroniche in

ingresso e uscita dalla linea di re/

de-manufacturing. L’aspetto innova-

tivo risiede nel fatto che i due robot

sono stati installati senza barriere di

separazione dallo spazio di lavoro

degli operatori umani, permettendo

così la condivisione sia fisica sia fun-

zionale dello spazio stesso tra robot

e persone. Ciò è reso possibile da

unagestionedella sicurezza attraverso

dati provenienti da numerosi sensori

ridondanti che permettono di avere

una misura accurata della posizione

delle persone. La sicurezza del flusso

dati e la coerenza dei dati provenienti

dai numerosi sensori sono garantite

da protocolli di comunicazione di rete

e nodi di calcolo e comparazione che

rendono certificabile ‘safe’ la cella.

Cella 2: analisi, riparazione

e testing

Il processo di re-manufacturing è de-

dicato alla riparazione automatizzata

di schede elettroniche eterogenee. In

particolare, il processo integrauna sta-

zione automaticadi test circuitaleSpea

a sonde mobili atta al riconoscimento

di guasti PCB, una stazione automatica

prototipale, sviluppata in collabora-

zione con Infotech Automation, per il

Cella 1: disassemblaggio PCB

La cella 1 è l’entry-point dell’impian-

to: qui l’oggetto meccatronico vie-

ne disassemblato nelle macro-parti

meccaniche ed elettroniche e le PCBs

sono estratte e inserite nella linea di

re/de-manufacturing. Dover garanti-

re il disassemblaggio automatizzato

per un’ampia gamma di prodotti, ha

portato a sviluppare una cella inno-

vativa nella quale robot industriali e

operatori umani possono interagire

per raggiungere il livello di efficien-

za richiesta all’impianto stesso. Si è

scelto di utilizzare un robot di nuova

concezione, l’UR5 di Universal Robot,

che ha la particolarità di poter essere

installato senzabarriere epuò interagi-

re fisicamente con l’operatore, il quale

può guidare la macchina nello spazio

di lavoro semplicemente toccandone

il corpo.

“Questo manipolatore - afferma l’ing.

Nicola Pedrocchi, ricercatore del grup-

po di ricerca Iras di Itia-CNR - è la

piattaforma ideale per lo sviluppo di

tecnologie, metodologie e algoritmi

cognitivi per il controllo dell’intera-

zione uomo-robot, in termini di coo-

perazione nell’esecuzione di compiti

e condivisione dello spazio; tali al-

goritmi cognitivi, in fase di sviluppo,

permetteranno di utilizzare il robot

come il terzo braccio dell’operatore,

in fase di disassemblaggio”.

I

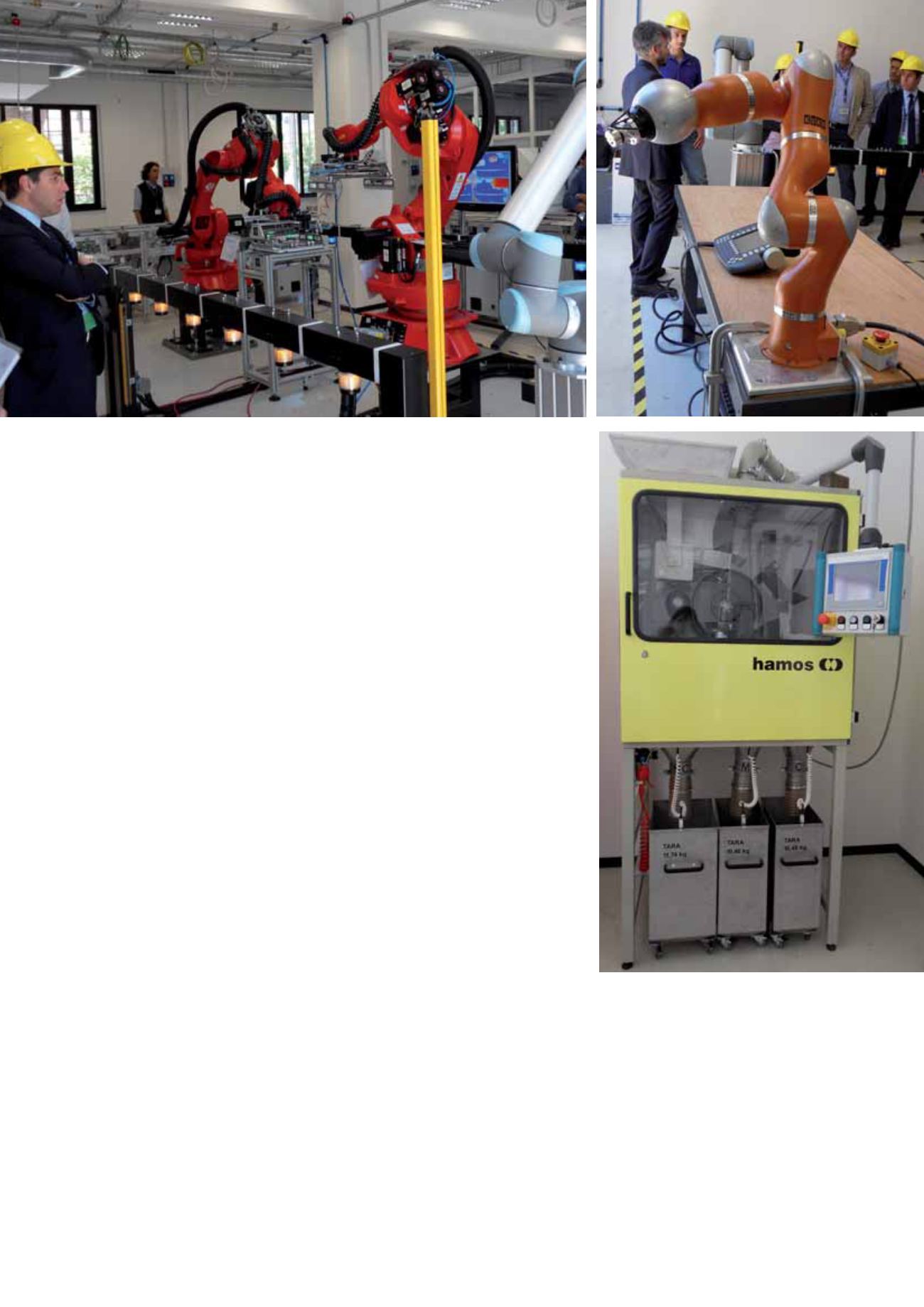

Nelle foto, due aspetti dell’impianto pilota realizzato a Milano da Itia - CNR.