PROTOTIPAZIONE

96

progettare 375

•

OTTOBRE

2013

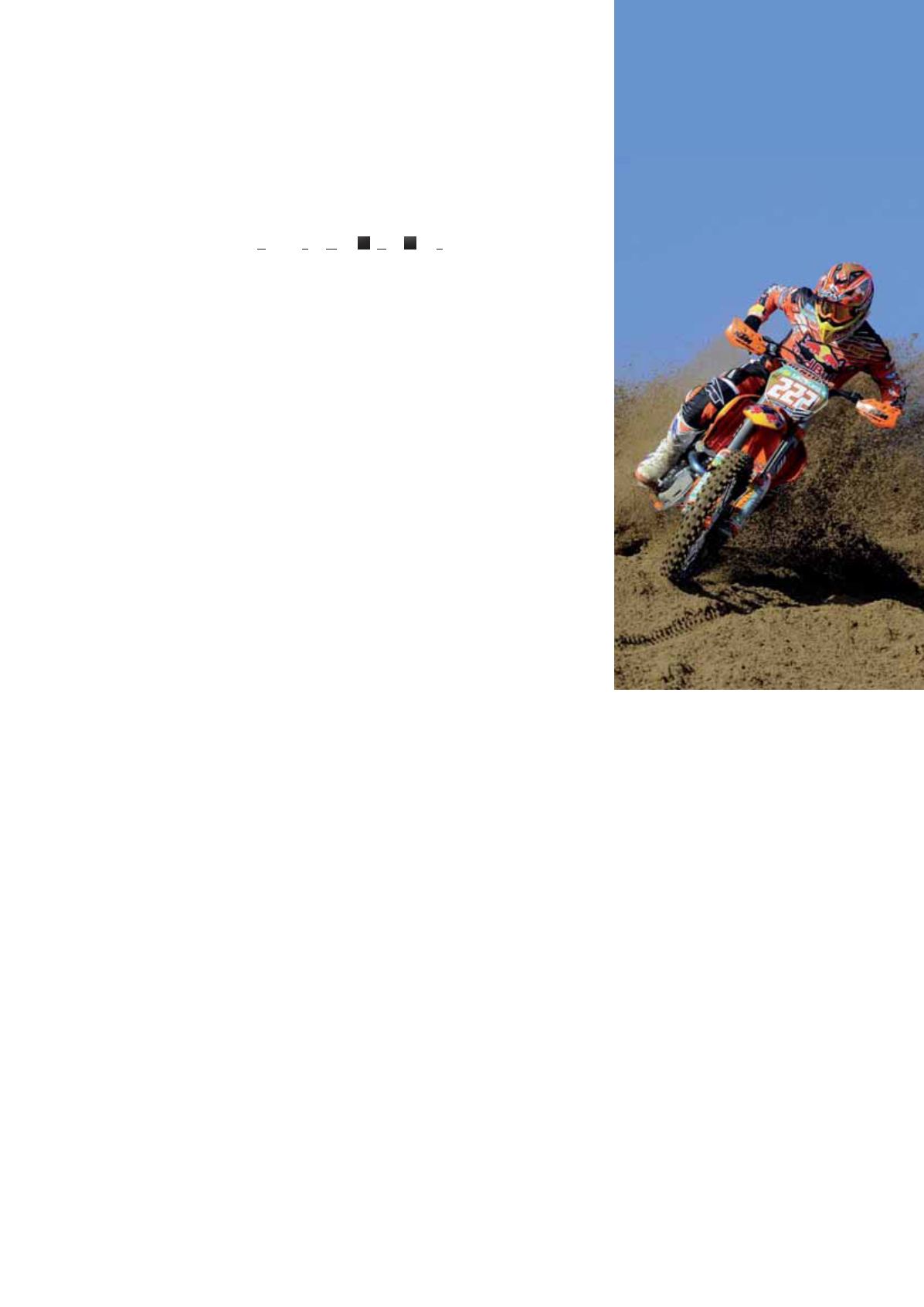

La casa austriaca KTM Sportmo-

torcycle realizza 110.000 motociclette

l’anno, mentre un gigante del settore

come Honda sforna in media oltre un

milione di esemplari al mese. Perciò

come fa un costruttore relativamen-

te minore e di nicchia come KTM a

competere in un mercato dominato

da un colosso giapponese?

Innanzitutto, KTM produce soltanto

motociclette ad alte prestazioni, che

notoriamente escono dalla fabbrica

già ‘pronte per la pista’.

Gli sport motoristici sono senza dub-

bio la prova più dura per il pilota e

per il mezzo, e anche il modo più

veloce per trovare un punto debole

in entrambi. Per molte gare di fuori-

strada in alcune categorie, la classica

griglia di partenza è composta princi-

palmente da modelli KTM. Nel corso

degli anni, la società si è aggiudicata

inizialmente un modello CAD in 3D

con ProEngineer Wildfire, che vie-

ne immediatamente sottoposto ad

approfondite analisi per testare le

sollecitazioni statiche e dinamiche

degli elementi finiti. Una volta fina-

lizzato il progetto CAD, l’azienda usa

Moldflow per simulare il processo

di stampaggio a iniezione e soltanto

allora è possibile realizzare un proto-

tipo per la prova fisica reale.

Nel caso di KTM, ‘reale’ significa

condizioni in cui la maggior parte

dei piloti e delle moto non si trove-

ranno mai. Ma i clienti di KTM hanno

aspettative molto alte e le condizioni

di prova per un nuovo pezzo devono

essere ben più estreme di quelle

abituali.

Nessuna prova virtuale potrà mai

confermare la resistenza di un pro-

totipo. L’unico modo per mettere un

oltre 130 titoli mondiali ed è forse il

concorrente più famoso della Dakar

che si svolge ogni anno.

La rottura di un pezzo dovuta a di-

fetti di materiale o di progettazione

può avere gravi conseguenze non

soltanto per la gara, ma anche per

l’azienda e per la reputazione dura-

mente conquistata.

Questione di fiducia

Helmut Gröbner è il responsabile di

un team di dieci progettisti che si

occupa dei componenti in plastica.

“Il team di sviluppo dei prodotti è

sottoposto a enormi pressioni - affer-

ma - per ottenere l’autorizzazione alla

produzione, i pezzi in plastica devono

essere perfetti al 100%. Nulla è lascia-

to al caso. I nostri clienti ripongono

in noi una fiducia incondizionata”.

Per ogni nuovo pezzo, si sviluppa

foto S. Taglioni.

Realizzaremotociclette ingradodi resisterealle

condizioni piùestremeecompeterea livello

internazionaleconalcune tra lemaggiori case

produttrici delmondoèordinariaamministrazione

per KTM. Il famosocostruttoreaustriacosi

èaffidatoallesoluzioni di prototipazionee

produzione fornitedaProtomold, il serviziodi

stampaggioa iniezione rapidadi ProtoLabs

problemi

MATTHIAS OSTERN

Risolvere

in

corsa