progettare 375

•

OTTOBRE

2013

77

Oggi più che mai, la fornitura di com-

ponenti alleprincipali aziendeautomo-

bilistiche non lascia spazio ad errori.

Perquestomotivo,MiniaturePrecision

Components (MPC) utilizza tre sensori

di visione per garantire l’assenza di er-

rori dall’assemblaggio automatizzato

di tappi dell’olio presso il suo stabili-

mentoaPrairieduChien, nelWinscon-

sin (USA). Grazie a 41 macchine per

lo stampaggio con dimensioni com-

prese tra 25 e 550 tonnellate, questo

stabilimento di 100.000 metri quadrati

impiega circa 450 dipendenti. I quattro

stabilimenti produttivi MPC generano

ricavi di circa 167 milioni di dollari

l’anno dalla fornitura di componenti e

assemblaggi stampati a iniezionedi al-

ta qualità a industrie automobilistiche

e commerciali. Oltre ai tappi dell’olio,

nello stabilimento viene prodotta una

serie di componenti e assemblaggi

termoplastici, tra cui si annoverano

valvole di controllo pressione, allog-

giamenti per termostati e porte di

collegamento rapido per i sistemi di

controllo delle emissioni.

La qualità attraverso l’automazione

“L’automazione è sinonimo di qualità,

e i sistemi di visionesonostati uncom-

ponente chiave della nostra strategia

negli ultimi sette anni”, spiega Shane

Harsha, direttore tecnico MPC.

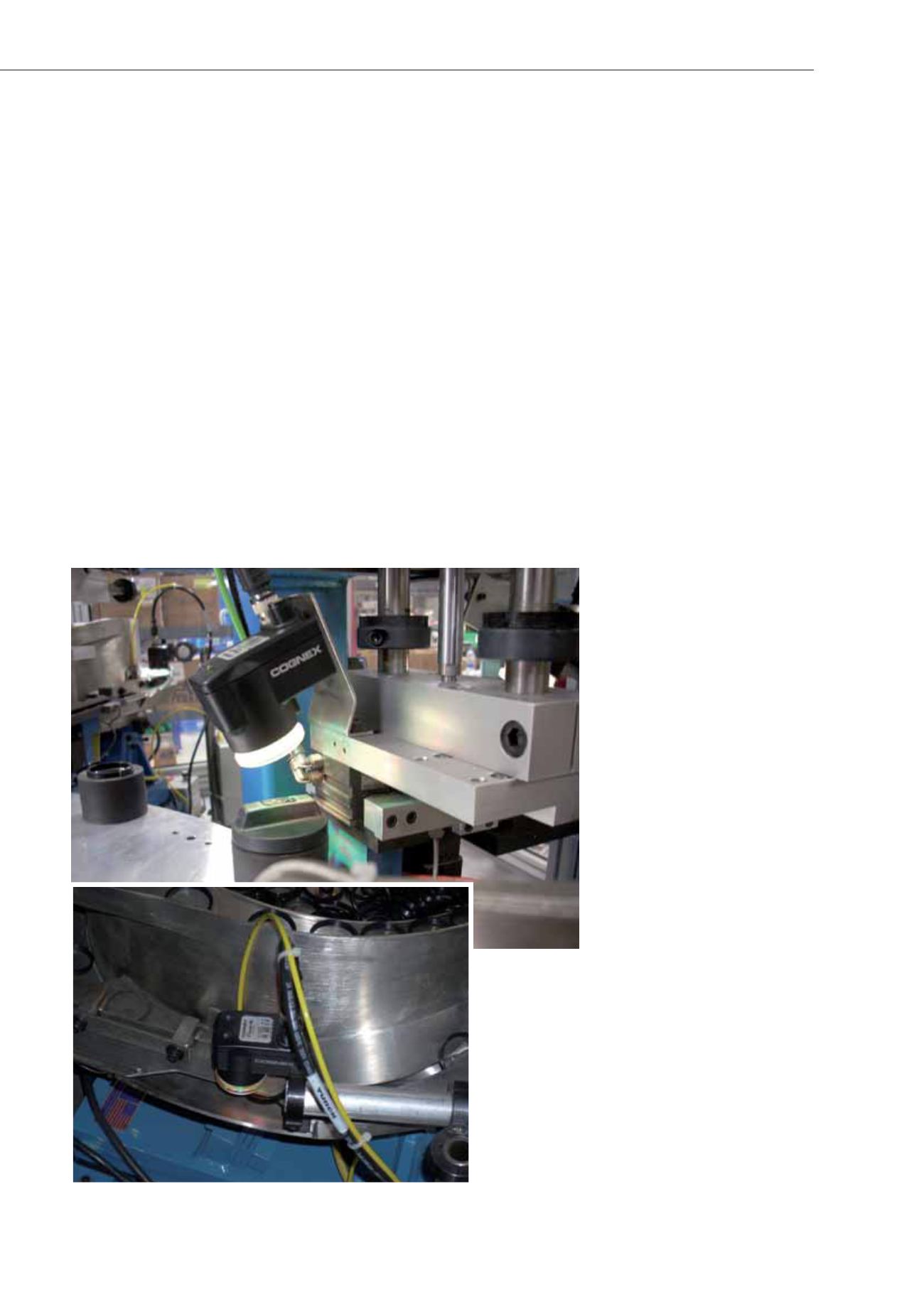

Un sistema di assemblaggio auto-

matizzato di tappi dell’olio ne è un

esempio. In MPC, il funzionario che

si occupa della strumentazione e

dell’automatizzazione, Brian Cham-

pion, ha recentemente aggiunto alla

tradizionale strumentazione i sen-

sori di visione Checker di Cognex.

L’aggiornamento si è dimostrato

estremamente vantaggioso in ter-

mini economici e ha migliorato la

ripetibilità, per offrire una produzione

di tappi dell’olio privi di difetti e più

efficiente.

Il sistema di assemblaggio dei tappi

per l’olio MPC installa gli anelli di te-

nuta in tappi termoplastici stampati, e

inseguitoesegue lastampasullaparte

superiore dei tappi. Il sistema adotta

due alimentatori a vasca vibrante del

diametro di circa 4 piedi: uno alimen-

ta gli anelli, l’altro i tappi dell’olio.

Un alimentatore a vasca vibrante è

composto da un’ampia vasca con una

canaletta spirale a lato. Quando la

vasca vibra, i componenti si dirigono

uno per volta sulla canaletta verso un

trasportatore in linea. Al termine del

trasportatore in linea, un braccio di

prelevamento trasferisce gli anelli alla

prima stazione su un quadrante di as-

semblaggio rotante. Dopo che è stato

caricatounanellonel quadrante, viene

indicizzato alla seconda stazione. Lì un

altro trasportatore in linea alimenta i

tappi vuoti dall’altro alimentatore a

vasca vibrante aun secondobracciodi

prelevamento, che spinge i tappi sulla

parte superiore delle tenute. Il tappo

assemblatoe la tenutaproseguonosul

quadrante rotante attraverso la tam-

pografia fino alle stazioni di ispezione

finali che completano il processo.

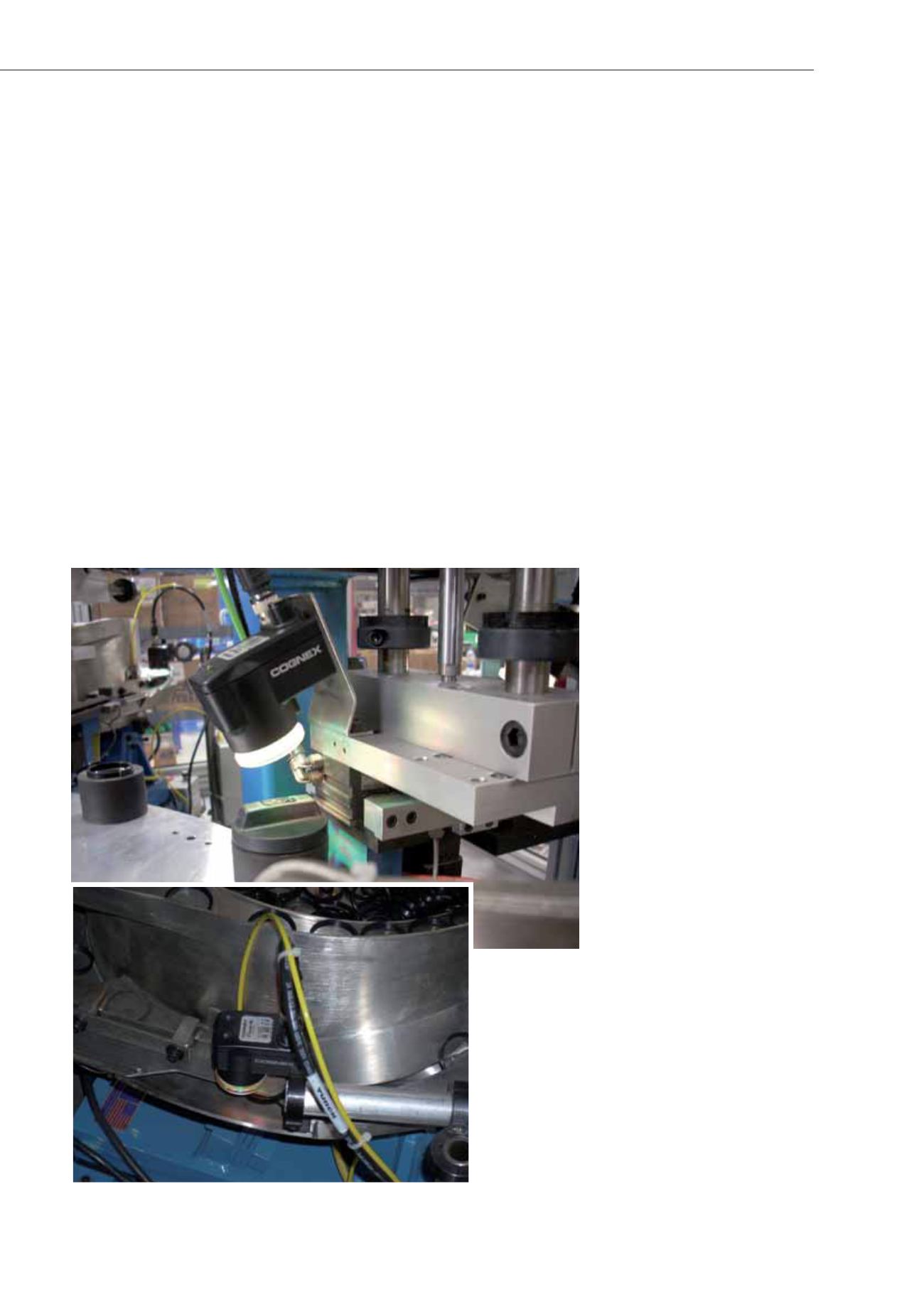

Orientamento del componente

ll rigido controllo dell’anello e l’o-

rientamento dei tappi è essenziale

perché la tenuta sia installata corret-

tamente e offra un buon funziona-

mento del tappo dell’olio. Il tappo,

inoltre, deve avere il giusto orienta-

mento prima della tampografia per

soddisfare i rigidi requisiti di qualità.

Poiché la strumentazione e i sensori

L’assemblaggio dei

tappi dell’olio è a

prova di errore grazie

ai sensori di visione

Checker di Cognex.

FOOD & BEVERAGE

DOSSIER

Ç