24

rmo

giugno/luglio 2017

INCHIESTA

e dei consumi energetici. Ma anche a impianti in grado

di auto-diagnosticarsi, identificando la causa del guasto

e quindi ordinando in automatico il pezzo di ricambio”.

Eccellenza faro di ABB.

Punto di partenza del sito di

Dalmine di ABB è il modello operativo chiamato ABB

Dalmine LeanWay, basato sui concetti innovativi di pro-

duzione della lean manufacturing. “In effetti - spiega

Fabio Golinelli, production process manager di ABB -,

l’implementazione della ABB Dalmine Lean Way, ini-

ziata nel 2008, si ispira a realtà del settore automotive

da cui è derivato l’attuale modello di produzione, ma

che via via ha subito un’evoluzione sempre più sofi-

sticata, con lo sviluppo di diverse applicazioni smart:

prima tra tutte la completa digitalizzazione del sito

produttivo di Dalmine, che oggi opera paperless, grazie

a un sistema MES molto avanzato che gestisce in modo

bidirezionale le istruzioni e le informazioni per pro-

duzione, qualità e sicurezza”. Tra le altre applicazioni

smart sviluppate e in uso nell’impianto, figurano quindi

l’impiego di robot dotati di telecamera per il test visivo

del 100% dei prodotti finiti, l’impiego di AGV intelli-

genti che ottimizzano gli spazi, l’uso di sistemi luminosi

a indicare agli operatori quali materiali prelevare e un

esteso utilizzo di tablet in fabbrica. “Il progetto di Light-

house plant - aggiunge Golinelli - prevede per ABB un

programma chiaro di investimenti e progetti di ricerca

che porteranno, nel breve-medio termine, a realizzare

una produzione industriale sempre più automatizzata

e interconnessa, e alla costruzione di una supply chain

dinamica e collaborativa”.

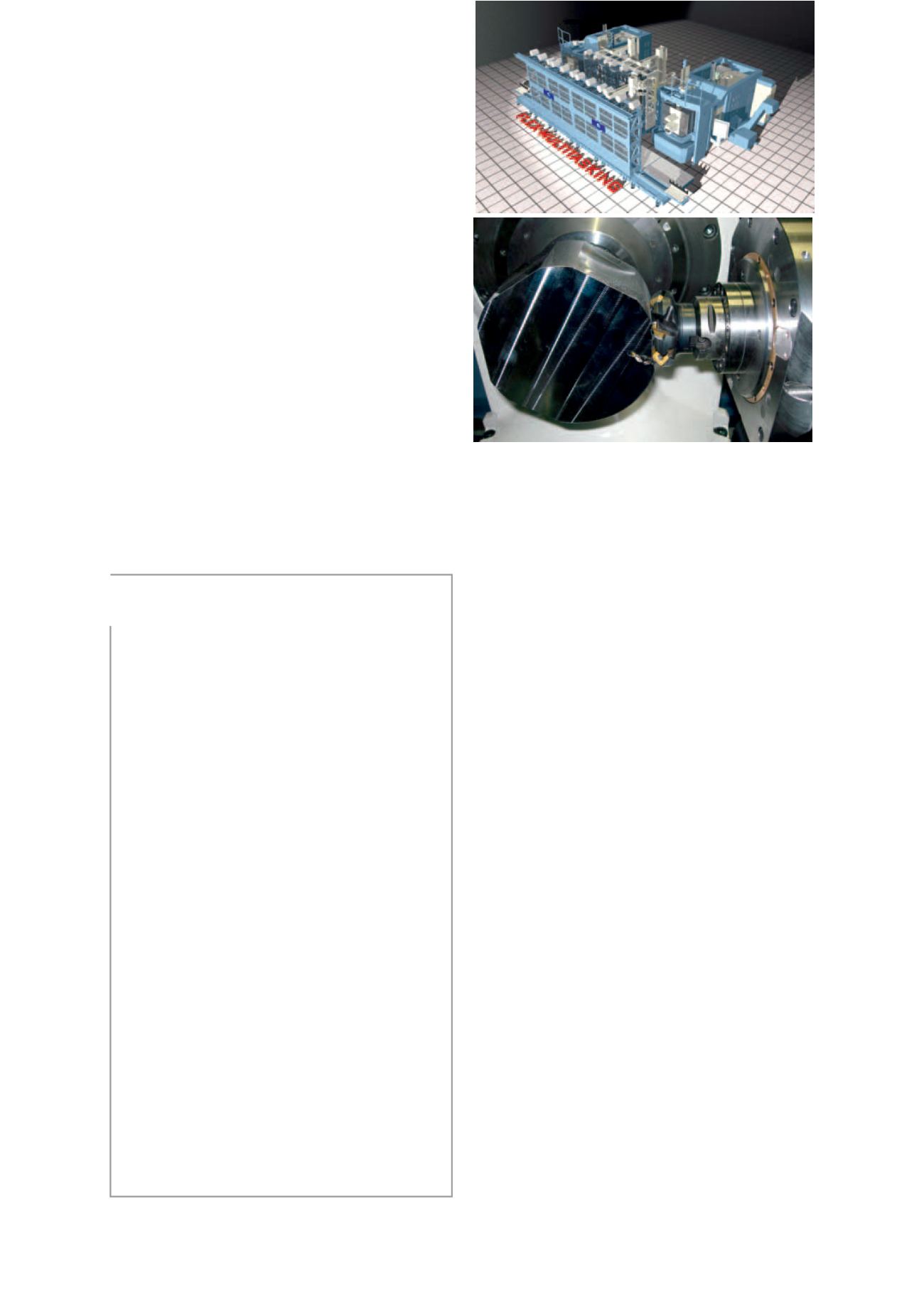

Aerospace 4.0 con MCM.

Il Lighthouse plant ProMa

di MCM si incentra su processi di fresalesatura e tor-

nitura di acciaio e titanio nella produzione di partico-

lari critici per il settore aerospaziale. Come fornitore

dell’impianto di produzione, di integratore di sistemi

e come fornitore di servizi software per il manifattu-

riero, attraverso la propria controllata MCE, l’azienda è

stata in grado di coinvolgere sia un proprio cliente, sia

alcuni dei propri fornitori di tecnologia. MCM ha quindi

coinvolto i suoi tradizionali fornitori della conoscenza,

sempre più pesantemente inclusa nei prodotti dell’a-

zienda, riversando nell’iniziativa alcuni dei risultati dei

progetti di r&s cui ha partecipato negli ultimi anni. “Un

obiettivo già raggiunto - racconta Giuseppe Fogliazza,

direttore MCE, divisione software di MCM - è stato

far sedere attorno allo stesso tavolo attori diversi, con

obiettivi diversi ma con la stessa voglia di collaborare

per migliorare i propri prodotti e modalità produttive”.

Collaborazione essenziale per il tema manutenzione

predittiva e opportunistica affrontato dal progetto, che

richiede sia la presenza di un utilizzatore finale evoluto,

Intelligenza che evolve

Pensati fin dall’inizio come impianti in

evoluzione, i Lighthouse plant, a valle di

una prima fase di investimento da parte

dell’utilizzatore dell’impianto che si avvale

dei benefici dell’iperammortamento,

saranno oggetto di altrettanti progetti di

ricerca industriale e innovazione. Questi

coinvolgeranno fornitori di tecnologie, system

integrator, enti di ricerca e università nella

realizzazione di ulteriori innovazioni da testare

nell’impianto lighthouse. “Per il futuro, pensiamo

a progetti negoziali con il Mise - spiega Tolio -,

ma anche ad altre iniziative, come i bandi

regionali o quelli del Miur e del Mise, fino ad

arrivare ai bandi europei. È utile sottolineare

che nel Piano Nazionale Industria 4.0 del Mise

non è direttamente presente il mondo scientifico

né quello della ricerca applicata. Con il

programma Lighthouse plant, invece, riusciamo

da una parte a coinvolgere le aziende che

potranno beneficiare delle agevolazioni fiscali

previste, dall’altra riusciamo a coinvolgere

in progetti di ricerca e innovazione finanziati

anche università ed enti di ricerca, valorizzando

i loro risultati e fornendo nuovi stimoli per

le successive attività”. Il progetto si traduce

così in un’azione forte e di sistema, capace

di confrontarsi con il contesto di riferimento

europeo e con gli altri cluster nazionali attivi

in Europa, in favore di quell’Italia che vuole

innovare per rafforzare la competitività del

proprio manifatturiero avanzato nel mondo.

L’impianto faro realizzato da MCM per processo di fresalesatura e tornitura di

particolari critici in acciaio e titanio per il settore aerospaziale.