60

rmo

aprile 2018

Il secondo cardine del processo produttivo va sotto

l’acronimo di MES, ossia Manufacturing execution

system. Si tratta del grande software che regola, re-

gistra e monitora tutto: come si spostano i carrelli,

quali operazioni sono state effettuate e da chi, che

viti si possono usare con un determinato avvitatore,

con quanta pressione e così via.

Il terzo sono i robot, che per la verità qui si dovreb-

bero chiamare ‘cobot’ o robot collaborativi. Non ci

sono gabbie entro cui sono confinati, ma stanno

gomito a gomito con i lavoratori. Non sono moltis-

simi e ce ne sono di almeno tre tipi: uno che stende

il silicone sul parabrezza, prima che gli operai lo

applichino con una manovra e degli aggiustamenti

che ancora si preferisce affidare agli uomini. Uno

che, muovendosi su un ulteriore carrellino, avvita

la parte posteriore della carrozzeria al telaio, con

una soluzione finora unica in Europa. E un terzo

che prende gli pneumatici da uno scaffale e li pre-

dispone per il montaggio sull’auto, evitando che il

peso ricada sui lavoratori.

Il ‘cervello’ al centro di tutto.

Il vero ‘compagno’

dei lavoratori è però un touchscreen a cui gli opera-

tori si devono rapportare in tutti i loro passaggi. Ci

si ‘logga’ passando un braccialetto (o un ‘ciondolo’)

che identifica ogni lavoratore. Al touchscreen si co-

munica ogni lavorazione, si riceve la conferma che

l’operazione è stata fatta correttamente, si segna-

lano eventuali problemi o si chiedono lumi sulle tec-

niche più adatte per le lavorazioni meno frequenti,

quelle richieste dall’estrema possibilità di perso-

nalizzazione che la fabbrica permette. “Una volta,

per segnare i vari passaggi produttivi si doveva re-

gistrare tutto a mano, c’era un mare di carta. Ora

è tutto a video e soprattutto tutti i manuali sono

costantemente aggiornati”, spiega Niccoli.

A mano a mano che si avanza si ha l’impressione

di un impianto semplice, quasi banale nella sua as-

senza di quadri, attrezzi, fili. Niente di più falso:

la complessità è semplicemente gestita dalle solu-

zioni tecnologiche. A dominare sono i sensori, altra

tecnologia abilitante dell’Industria 4.0. Sono questi

che permettono di passare dalla ventina di avvita-

tori precedentemente richiesti in alcune stazioni a

uno solo, peraltro wireless. Il sistema riconosce le

bussole e le viti e rende possibile solo gli accop-

piamenti compatibili. Ogni auto conta circa 50mila

componenti e 105 centraline che dialogano tra

loro. Poco prima del ‘marriage’, ossia dell’incontro

tra la carrozzeria e il ‘power train’, un colpo d’oc-

chio al motore e agli assi a esso collegati toglie ogni

dubbio sulla complessità del processo.

Nel caso del SUV Urus c’è anche un altro elemento

di complessità che viene trasformata in gioco per il

guidatore: la possibilità di cambiare, agendo su una

sola levetta, sei differenti assetti: si va dalla varia-

bile da casa-e-ufficio a quella da corsa, fino a quelle

più esotiche: ‘terra’, ‘neve’ e ‘sabbia’. Quest’ultima

permette di portare l’auto addirittura sulle dune

del deserto, con una evidente strizzata d’occhio al

mercato degli Emirati Arabi. Agendo sulle leve cam-

biano l’altezza da terra, l’assetto delle sospensioni,

la potenza del motore. La quale è più simile a una

super-car che a tutti gli altri SUV in commercio (in

attesa di quello della Ferrari, che per ora è però solo

un progetto): il motore è un V8 biturbo da 4,0 litri

da 650 CV e 850 Nm di coppia. L’accelerazione da 0

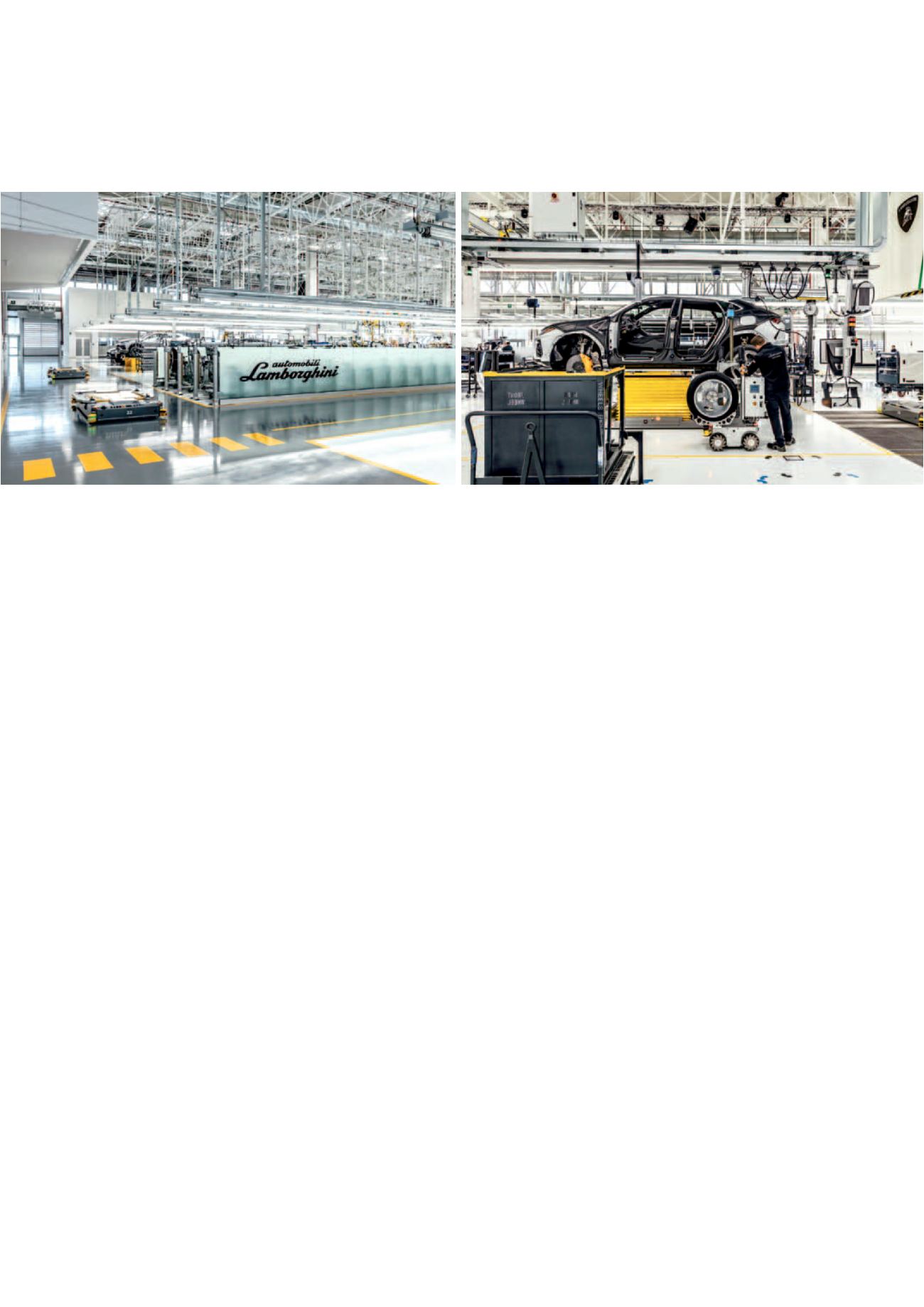

A sinistra, i carrelli AGV che servono a spostare le auto da una stazione all’altra. A destra, un ‘cobot’, su carrellino, porta una ruota al montaggio.

FOCUS

AUTOMOTIVE