59

rmo

aprile 2018

pelle tagliata, cucita e sellata (cioè incollata sui

supporti) a mano da veri artigiani dentro la fab-

brica, come quelli che stendono la fibra di carbo-

nio sulla scocca.

Sono i due modelli che si ritrovano di più nel par-

cheggio. Ce n’è però anche un terzo, molto diverso.

È un SUV, chiamato Urus (il nome richiama quello

di un grande bovino estinto e richiama il toro, sim-

bolo della società). Negli ultimi due anni ha fatto

molto parlare di sé per vari motivi. Soprattutto per-

ché è stato il primo esperimento volto a creare un

ibrido tra una supercar e uno ‘sport utility vehicle’,

anche se alla Lamborghini ricordano orgogliosi il

fuoristrada LM 002 degli anni Ottanta, consideran-

dolo l’antesignano di tutti i SUV successivi.

Burocrazia al minimo.

Per crearlo - e per realiz-

zarlo in Italia - è stato messo in atto uno sforzo

da parte delle istituzioni, nazionali e locali, molto

impegnativo. Si calcola che siano stati impiegati

circa 80 milioni di euro pubblici, a fronte di un in-

vestimento privato nella fabbrica che nell’arco di

10 anni sarà di oltre un miliardo di euro. Questo

impegno, che è stato definito un esempio di nuova

politica industriale, è servito per evitare che la pro-

duzione avvenisse in un sito produttivo slovacco del

gruppo Audi, che dal 1998 è proprietario della Casa

al confine tra Modena e Bologna.

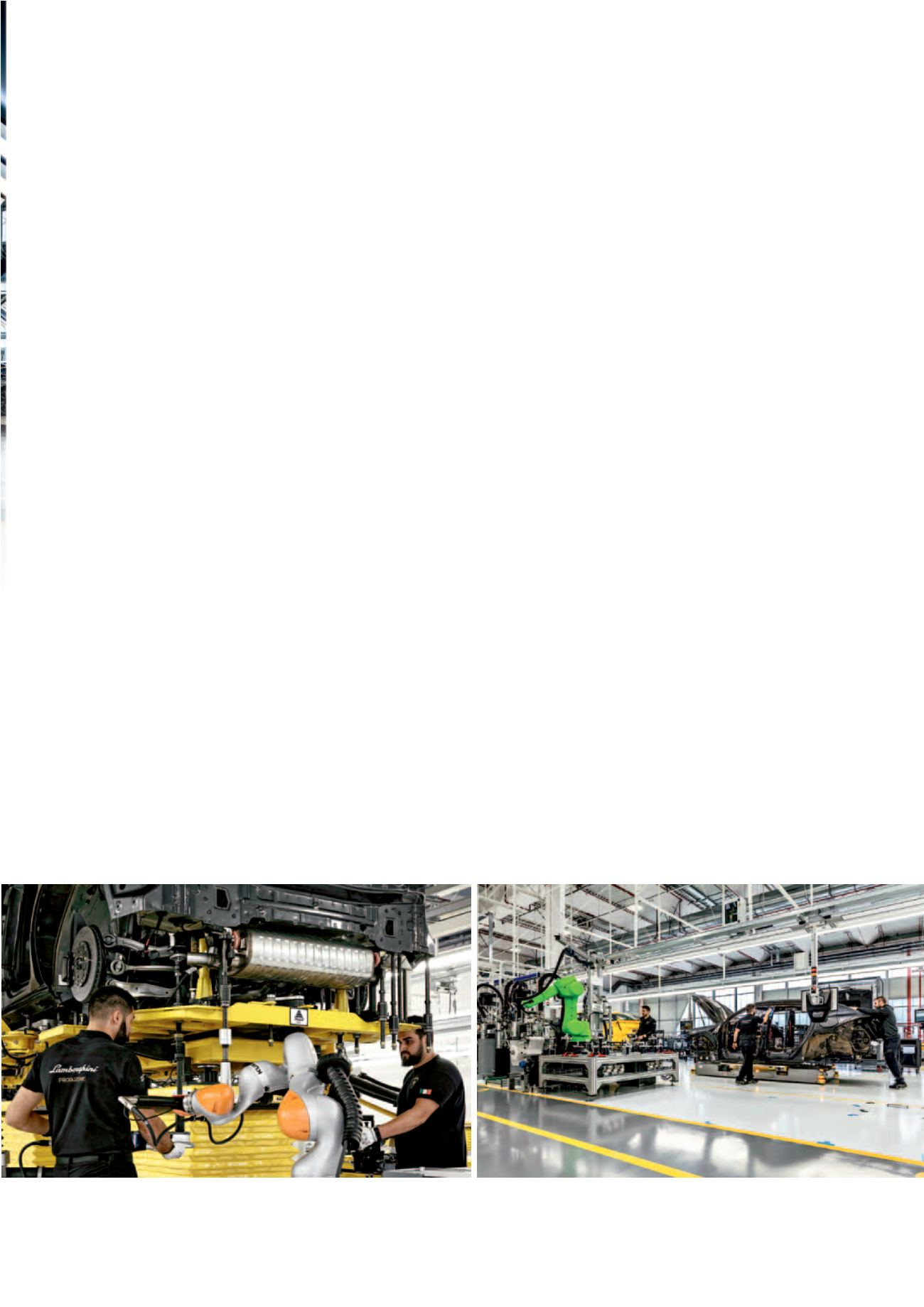

Ranieri Niccoli, chief manufacturing officer di Au-

tomobili Lamborghini, spiega che, pur essendo lo

stabilimento un esempio di Industria 4.0, molti qui

preferiscono la dicitura ‘Manifattura Lamborghini’,

a rimarcare il carattere di una fabbrica dove di pari

passo vanno le applicazioni tecnologiche più all’a-

vanguardia e l’artigianalità che ha sempre contrad-

distinto il marchio.

Percorrendo gli 80.000 m

2

della nuova fabbrica

(inaugurata nel dicembre scorso), quello che colpi-

sce non è tanto il colore bianco, l’assenza di rumori

assordanti e l’ordine, quanto piuttosto il fatto che

qui una vera linea produttiva non c’è. Ci sono delle

intelaiature bianche, in metallo, che tengono tutto

sospeso; tutto cala dall’alto, tramite enormi ‘pinze’

gialle che sollevano i telai delle auto ai grandi ser-

batoi da dove vengono iniettati i fluidi all’interno

dei modelli.

Gli elementi di innovazione.

A terra non ci sono

binari né rulliere. Ci sono invece alcuni dei prota-

gonisti della nuova fabbrica: i carrelli AGV (Auto-

mated guided vehicle), che spostano le auto da una

stazione all’altra. Lo fanno con una precisione mil-

limetrica (anzi con un margine di errore inferiore al

millimetro) grazie a un triplice sistema di guida, GPS,

laser ed elettromagnetica. Non è solo un modo per

rendere più semplici gli spostamenti. È quello che

permette di passare dal montaggio sequenziale al

montaggio modulare: ogni stazione ha la sua vita e,

se si rendesse necessario aggiungere o togliere dei

passaggi, lo si potrebbe fare con pochissimo sforzo,

senza ridisegnare tutto l’impianto. La parola d’or-

dine è ‘flessibilità’: ogni modello può essere per-

sonalizzato nei modi più curiosi (mentre visitiamo

l’impianto notiamo degli interni in pelle color verde

evidenziatore), senza che questo comporti l’ammon-

tare di tempo precedentemente richiesto. “Custo-

mer is king”, dice Niccoli. La prima casella nella lista

dei cardini dell’Industria 4.0 si può spuntare.

Nello stabilimento Lamborghini vanno di pari passo le applicazioni tecnologiche più all’avanguardia e la professionalità degli addetti.