141

rmo

settembre 2014

che prevalgono in fase di carichi

elevati all’interno di spazi chiusi.

Proprio per questo motivo, fabbri-

care i propri componenti meccanici

per Stäubli non è un lusso, quanto

piuttosto un fattore critico per la

corretta performance del robot”.

Il fatto che la drive technology sia

un differenziatore chiave nella ro-

botica è stato riconosciuto da Stäu-

bli sinda subito. Oggi l’aziendapuò

guardare indietro a quasi cinque

lustri di esperienza nello sviluppo

e nella realizzazione di sistemi di

azionamento. La produzione delle

unità drive ha luogo nel principale

stabilimento a Faverges.

Stäubli impiega un sofisticato in-

treccio di processi manuali e auto-

matizzati sostenuti da un sistema

di gestione della qualità estre-

mamente accurato. La parte più

complessa - l’assemblaggio vero

e proprio delle unità di trasmis-

sione - viene realizzata completa-

mente a mano. Nell’assemblaggio

di ingranaggi altamente sensibili

esperienza e conoscenza giocano

un ruolo di primissimo piano. Il

bias - guadagno - negli ingranaggi

dev’essere registrato con la mas-

sima attenzione in base al modello

e alla versione: il riduttore non

deve avere un bias troppo piccolo,

perché questo porterebbe a un

incremento del gioco, al tempo

stesso il bias non dev’essere rego-

lato troppo alto, perché ciò cause-

rebbe un’usura eccessiva.

Assemblaggio accurato.

Alla fine,

la precisione del robot dipende

dall’accuratezza dei passaggi

dell’assemblaggio. Non stupisce

quindi che il team che si occupa

dell’assemblaggio degli ingra-

naggi sia formato esclusivamente

da professionisti con qualifica

molto elevata.

I riduttori vengono testati subito

dopo la fabbricazioneper valutarne

la linearità. Una volta installati, ven-

gono testati nuovamente per la li-

nearità; lo scopo di questo secondo

controllo è quello di garantire che

durante l’assemblaggio non siano

stati commessi errori che possano

avere un effetto negativo sulla line-

arità dell’unità di trasmissione. Alla

fine, ogni robot viene sottoposto a

un’ultima ispezione di qualità nella

quale il sistema complessivo viene

testato per la precisione e l’accura-

tezza del percorso. Agli utenti finali

vengono consegnate soltanto mac-

chine testate al cento per cento, che

è poi il motivo per cui le lamentele

sonouneventoestremamente raro.

Non sono pochi i produttori del

settore che rinunciano a standard

altrettanto elevati, affermandoma-

gari che in un’epoca in cui i processi

di produzione sono tanto affidabili

e controllabili, questo non è più

fondamentale. Gerald Voigt è di

parere diverso: “L’intera faccenda è

una questione di tolleranze. Magari

questo potrebbe essere vero per le

unità di trasmissione standard in un

range di tolleranza convenzionale.

Ma nel caso dei nostri drive di alta

precisione customizzati, la storia è

ben diversa. I nostri riduttori pos-

sono essere regolati con la massima

cura in base al modello e alla ver-

sione, è questo che rende i robot

Stäubli a 6 assi tanto superiori in

termini di precisione. Dal momento

che nei robot delle nostre serie non

tolleriamo fluttuazioni nella pre-

cisione e nella dinamica, conside-

riamo la garanzia della qualità un

dovere assoluto, unmust”.

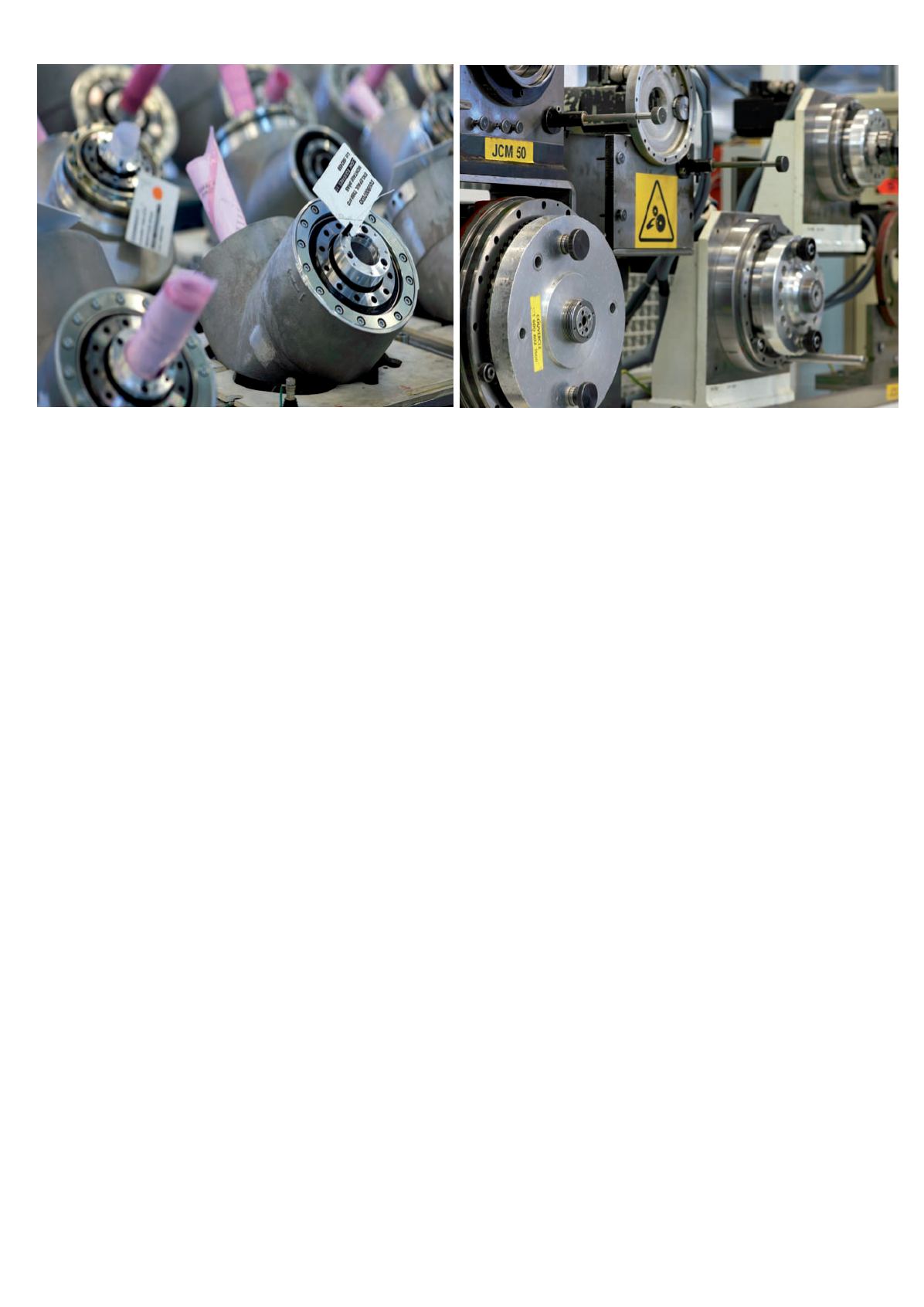

Attualmente Stäubli monta l’in-

novativa serie di drive da 1 a 4 assi

delle gamme JCS/JCM, mentre sugli

assi rotanti vengono montati ingra-

naggi, sempre costruiti in casa, di

design del tutto differente. I JCM

sono motoriduttori compatti, ma

per via della loro dimensione, pos-

sono essere utilizzati nella gamma

da 1 a 4 assi.

Avanzate soluzioni tecniche.

Ge-

rald Vogt spiega il vantaggio della

drive technology JCM: “L’acronimo

JCS sta per Joint Combiné Stäubli.

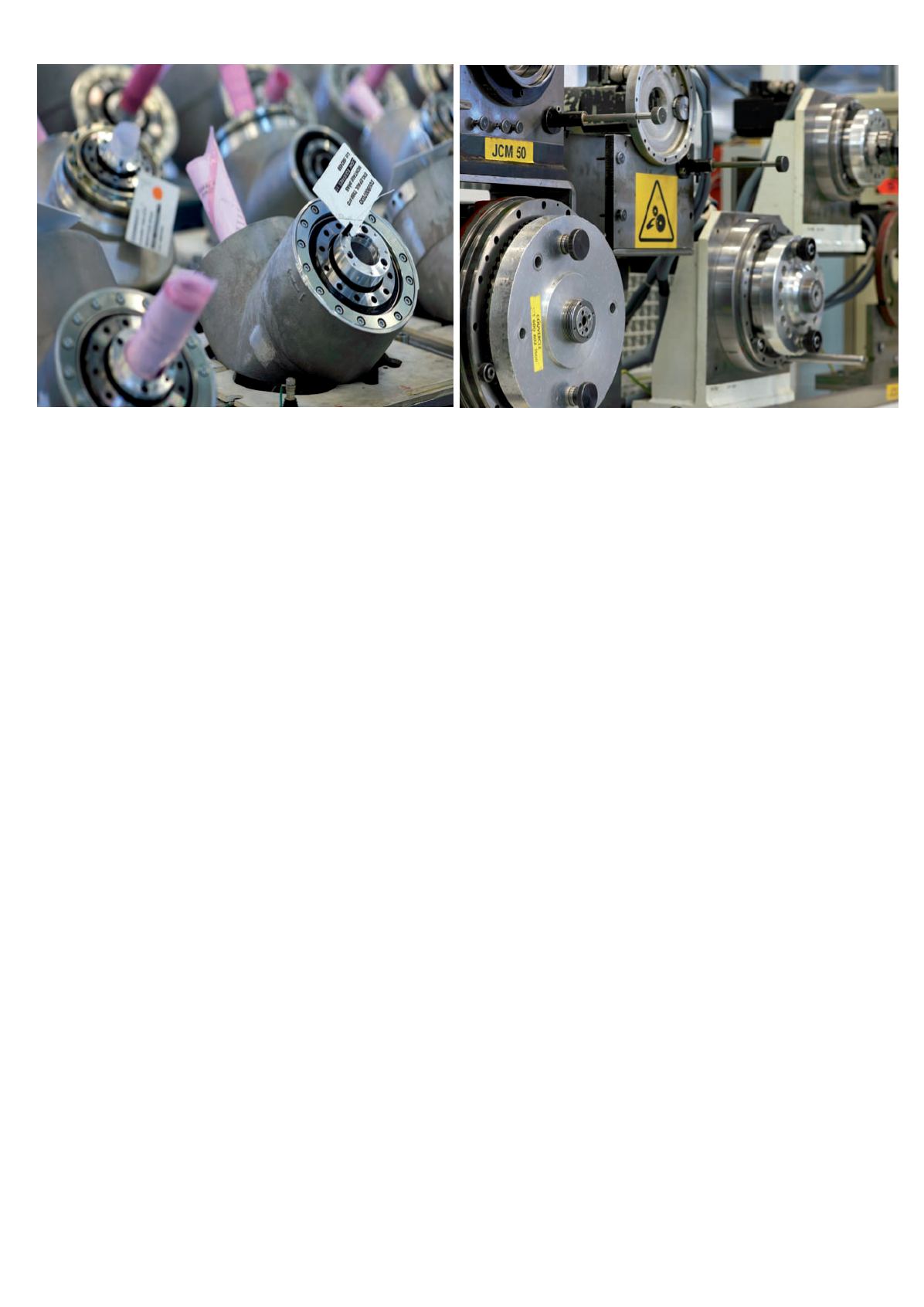

La produzione delle unità drive ha luogo nello stabilimento Stäubli di Faverges con l’impiego di un sofisticato intreccio di processi manuali e automatizzati.