progettare

390

GIUGNO

2015

59

DOSSIER

INDUSTRIA AUTOMOTIVE

feriore), migliorando così lo stile della

vettura. Il processo di saldobrasatura

laser permette di assemblare i due

pannelli con una giunzione continua

estetica.

Senza questo tipo di giunzione non

sarebbe stato possibile mantenere il

modello di stile richiesto per produrre

il rivestimento integrale.

La cella è costituita da un robot Comau

Smart5 NJ110, da una testa di saldo-

brasatura laser con insegui-giunto

meccanico (tactile seam tracking), da

una sorgente laser a diodi da 4 kW,

da un sistema per il preriscaldo e l’ad-

duzione del materiale d’apporto. Nelle

operazioni successive alla saldobra-

satura, viene eseguita la spazzolatura

automatica e il controllo del cordone,

prima di depositare l’elemento su un

contenitore.

La capacità di questa linea è di 55 jph,

considerando un’efficienza globale

dell’85%; predisposta per l’inserimen-

to di un secondo modello.

Non solo tecnologia

La consolidata esperienza di Comau

robot per la correzione del percorso

di taglio. In questo modo i puntoni

vengono tagliati alla stessa distanza

rispetto alla posizione dei due para-

fanghi.

Dopo l’operazione di taglio laser dei

due puntoni, la scocca trasla nella

stazione successiva e, con l’ausilio

di un ‘gripper’ di geometria montato

su un robot di manipolazione, le due

piastre vengono portate a contatto

con i puntoni e saldate con processo

di saldatura a filo continuo (saldatura

MAG).

La capacità produttiva di questa linea,

flessibile per la gestione in random

mix di quattro modelli, è di 55 jph,

con un’efficienza globale dell’85%.

Saldobrasatura

laser - Linea portellone

Per la prima volta FCA, così come un

altro importante competitor per la

medesima applicazione, ha sfruttato

i vantaggi di questa tecnologia per

disegnare e progettare il rivestimento

esterno del portellone, scomposto in

due elementi (pannello superiore e in-

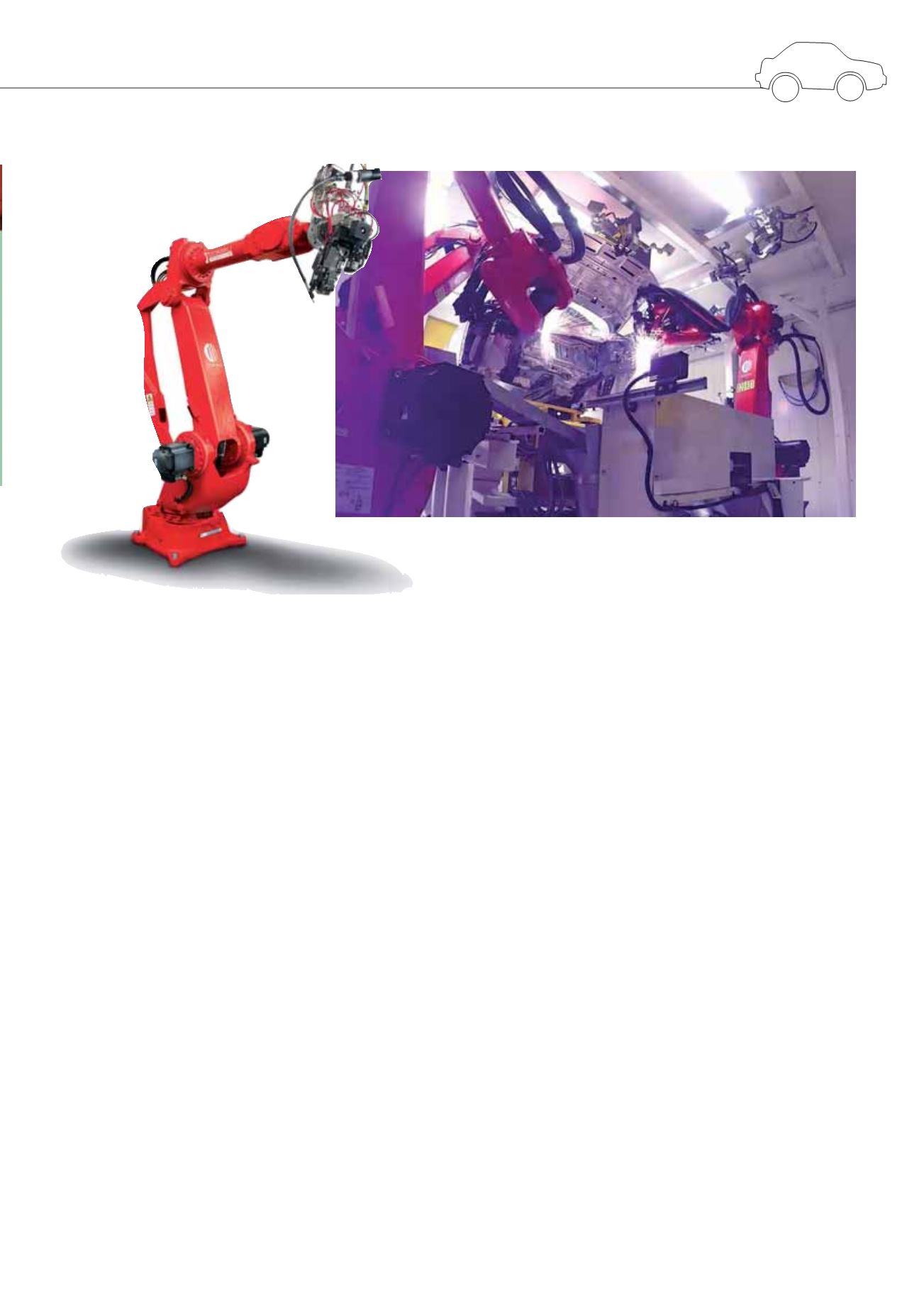

Il robot modello ‘NJ’ di Comau.

A destra, una fase di taglio

al laser.

nel lavorare in team multiculturali è

stata una discriminante importante

per FCA, nel momento dell’indivi-

duazione del partner che avrebbe

seguito il progetto Jeep Renegade.

Infatti Comau, oltre a vantare una

rete internazionale che copre 17 Pa-

esi, attraverso 29 centri operativi e

15 impianti produttivi, da sempre af-

fianca i suoi clienti in progetti che

coinvolgono (come nel caso di FCA)

siti produttivi e centri di ricerca ubicati

in diversi Paesi.

Questa capacità di seguire e sup-

portare il cliente in tutto il mondo è

stata un elemento determinante nel

convincere FCA del fatto che Comau

fosse in grado di sfruttare una com-

petenza tecnica ben collaudata per la

progettazione di soluzioni su misura

per la linea Renegade, che avrebbero

potuto garantire elevata qualità sui

volumi richiesti.

Ulteriore competenza che ha portato

alla scelta di Comau, rispetto ad altri

competitor, è costituita dall’esperien-

za dell’azienda torinese nel fornire

soluzioni complete, che spaziano dal-

la progettazione alla manutenzione,

per linee automatizzate anche molto

complesse, come quelle dove viene

prodotta la Jeep Renegade.