progettare

390

GIUGNO

2015

61

DOSSIER

INDUSTRIA AUTOMOTIVE

del veicolo. Creareun sistemadi analisi

complessivo per ottimizzare dapprima

il comportamento della scocca nelle

quattro aree citate e individuare poi

un progetto finale che sintetizzasse

tutte le caratteristiche ‘migliori’ con

il minor peso possibile era una sfida

complessa. Fra i vari comportamenti

analizzati, la rigidità (statica e dina-

mica) richiedeva innanzitutto calcoli

lineari. L’analisi NVH, invece, compor-

tava complessi problemimultifisici che

dovevano tenere conto sia delle intera-

zioni fisiche fra i componenti del telaio,

sia delle vibrazioni di tutta la scocca.

L’aspetto più complesso era però la

resistenza agli urti (crashworthiness),

che presenta diversi grandi di non-

linearità a seconda che l’impatto sia

frontale, laterale o posteriore. “L’ana-

lisi dell’impatto laterale interessa solo

l’ambitodellaflessioneedell’instabilità

elastica, che possono essere previste

con un modello di approssimazione”,

spiega Kohira. “L’impatto frontale e

anteriore comportano invece una forte

non-linearità dovuta sia all’instabilità

elastica sia alla compressione assiale

di molte parti; l’ottimizzazione dei pesi

rispetto alle prestazioni era quindi par-

ticolarmente complessa”.

Velocizzare il processo di valutazione

Per raccogliere tutti i dati inunprogetto

di scocca con le prestazioni migliori, il

team ha utilizzato diverse tecniche di

Design of Experiment (DOE) e modelli

di approssimazione, testando manual-

mente diversi compromessi e combi-

nazioni fra i vari comportamenti. Gli

obiettivi prestazionali dellascoccasono

stati definiti come vincoli, mentre le

variabili di progetto erano gli spessori

del materiale per ciascun componente

della scocca. “Il nostro obiettivo finale

era sempre ridurre il peso della scoc-

ca”, afferma Kohira. “Ma avremmo

impiegato moltissimo tempo per rag-

giungere quell’obiettivo con un lavoro

manuale di organizzazione e confronto

dei dati.”

Il team si è quindi affidato a Isight di

Dassault Systèmes per automatizzare

il processo ed esplorare vari progetti.

“Dopo aver cominciato a usare Isight,

abbiamo individuato più facilmente i

limiti dei nostri progetti dopo gli studi

DOE, agevolando le nostre decisioni

successive”, dice Kohira. “Potevamo

esplorare più facilmente l’ambito del

progetto e visualizzare più chiaramen-

te i risultati”. Isight ha consentito agli

ingegneri di integrare tutto il software

rato per sviluppare una metodologia

multidisciplinare di ottimizzazione del

progetto della scocca di acciaio del

modello di auto CX-5. “La tecnolo-

gia di ottimizzazione è fondamentale

per risolvere il problema di bilanciare

l’incremento delle prestazioni con la

riduzione del peso,” spiega Takehisa

Kohira, tecnico specializzato di Mazda.

L’obiettivo del team era individuare

lo spessore minimo della lamiera che

consentisse di raggiungere i quattro

valori principali di prestazione per il

tetto della CX-5: rigidità, confortevo-

lezza (data dai valori di rumorosità,

vibrazioni e ruvidità di guida, o NVH),

durevolezza e resistenza all’impatto. A

questoscoposonostati utilizzati diversi

strumenti CAE per modellare tutti gli

aspetti del comportamento della scoc-

ca, fra cui Abaqus, LS-Dyna, Nastran

e altri. “Il CAE ci aiuta a migliorare i

progetti, aumentare la precisione delle

nostre analisi e ridurre il numero di

prototipi fisici,” afferma Kohira. Aba-

qus, il software di Dassault Systèmes,

per l’analisi a elementi finiti (FEA), ha

consentito di valutare la resistenza, la

durevolezzadei componenti dellascoc-

ca e il carico termico dei componenti

della trasmissione durante lo sviluppo

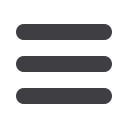

Il diagramma di flusso dimostra la

complessità delle attività finalizzate alla

riduzione del peso di un’auto, mantenendone

inalterate le prestazioni fondamentali.

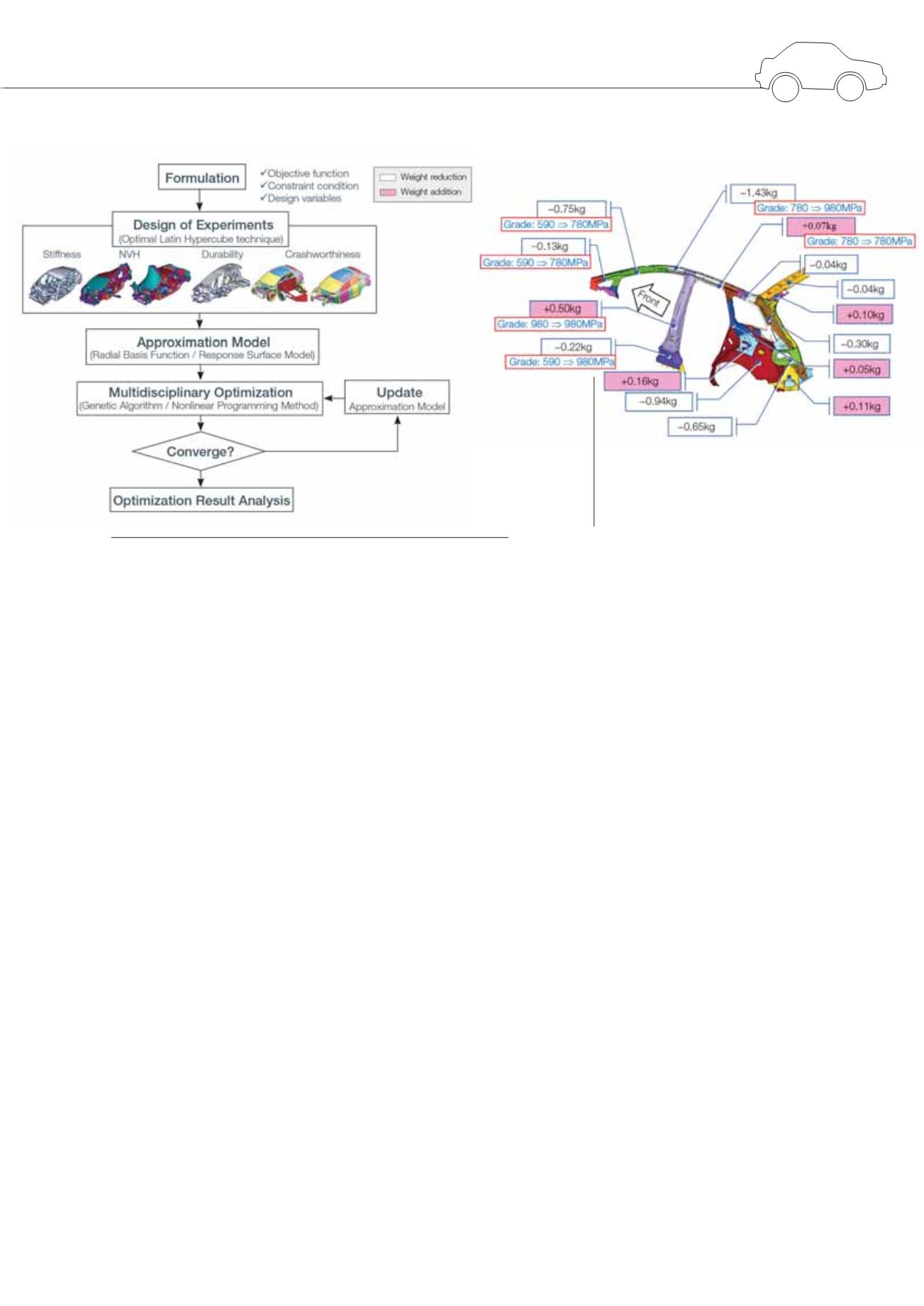

Analisi iniziale della sezione della scocca della Mazda

CX-5. Gli interventi di riduzione del peso (bianco) e

incremento del peso (rosa) in seguito all’ottimizzazione

delle prestazioni rispetto a diversi parametri.