MECCANICA

64

progettare 379

•

APRILE

2014

stessa zona, facendole perdere le carat-

teristiche di durezza che aveva acquisito

durante il primo passaggio, oppure di

non poterla trattare per mantenere una

zona di rispetto che comunque risulterà

di durezza inferiore rispetto a quanto di

solito viene richiesto. In alcune applica-

zioni dove la rotazione del cuscinetto o

dell’anellononèmaidi360°,talizonesoft

non sono un problema, ma dove invece

è necessaria una continuità di tale zona

lungo tutto il componente, la tempra

progressiva risulta avere dei limiti.

Tempra ‘seamless’

Saet Group ha sviluppato in questi ul-

timi anni un processo brevettato che

nella tempra progressiva è in grado di

garantire la durezza superficiale tipica

dei processi di tempra in tutta la circon-

ferenza del pezzo. Tale processo viene

definito ‘seamless’ ed è effettuato grazie

alla combinazionedi treoquattro singoli

induttori eunaparticolaredisposizione e

dimensionamento delle docce. Ma l’uso

di più induttori e di docce ausiliarie non

servirebbe a nulla se non fosse accom-

pagnatodaspeciali algoritmi di controllo

checonsentonoperl’appuntodiottenere

profili di tempra in pezzi di dimensioni

elevate senza soluzione di continuità.

Con tale processo Saetgroup si colloca

tra i migliori produttori di macchine per

tempra di anelli e cuscinetti di grandi

dimensioni con soluzioni diverse a se-

conda delle esigenze del cliente.

InquestocasoSaetproducediversitipidi

macchina. Per diametri del pezzoda trat-

tare inferiori a 1,5m l’impianto proposto

da Saet prevede un unico induttore che

copre tutta la circonferenza del pezzo. Il

pezzo ruota all’interno dell’induttore in

modo da uniformare eventuali picco-

le differenze di traferro che potrebbero

portare a piccole differenze di tempera-

tura. Lo stesso induttore è anche sede

della doccia di tempra che serve per il

raffreddamento rapido dopo la fase di

riscaldamento. Nel caso in cui il pezzo

abbia un diametro maggiore di 1.500

mm è necessario dividere l’induttore in

almeno tre parti alimentate però dallo

stesso generatore con potenze che pos-

sono arrivare fino a 3 MW. Nel caso in

cui il diametro sia ancora maggiore la

soluzione è quelle di suddividere l’indut-

tore in un numero maggiore di sezioni

e alimentare parte di esse con genera-

tori indipendenti. In tal caso la potenza

dell’impianto può arrivare a superare

anche i 5 MW.

Aspetti del processo

Ilprocessoditempraprogressivao‘scan-

ning’ nasce dall’esigenza di evitare di

usare potenze eccessive per la tempra

di anelli di diametri importanti dove si

potrebbe arrivare anche a richiedere

potenze superiori a 10MW, non sempre

disponibili con facilità. Nel caso della

tempra ‘seamless’ il processo può es-

sere suddiviso in tre step successivi. La

parte iniziale. Tipicamente si fa oscillare

l’anello avanti e indietro rispetto all’in-

duttore che risulta affacciato ad esso,

alternandoriscaldamentipiùlunghiepiù

corti in modo da penetrare in maniera

adeguata all’interno del materiale per

fare raggiungere la tipica temperatura

di trasformazione in modo uniforme

nelle zone da trattare. Il trattamento in

zona stazionaria. Esso consiste nel far

ruotare gli induttori attorno al pezzo. In

particolare un induttore ruoterà in un

senso mentre l’altro ruoterà in senso

opposto. La chiave del processo è la

fase di chiusura, la quale consiste in una

particolare combinazione di movimento

e regolazione della potenza in tutte le

testedegli induttori (inquesta fase esiste

lapossibilitàdiusufruiredi6-7movimen-

tazioni diverse per ciascun induttore per

arrivarea trattareanelli condimensioni e

forme molto diverse tra di loro).

Fabrizio Dughiero è presidente di Inova

Lab. Fabien Marquis è Corporate sales &

marketing director di Saet Group.

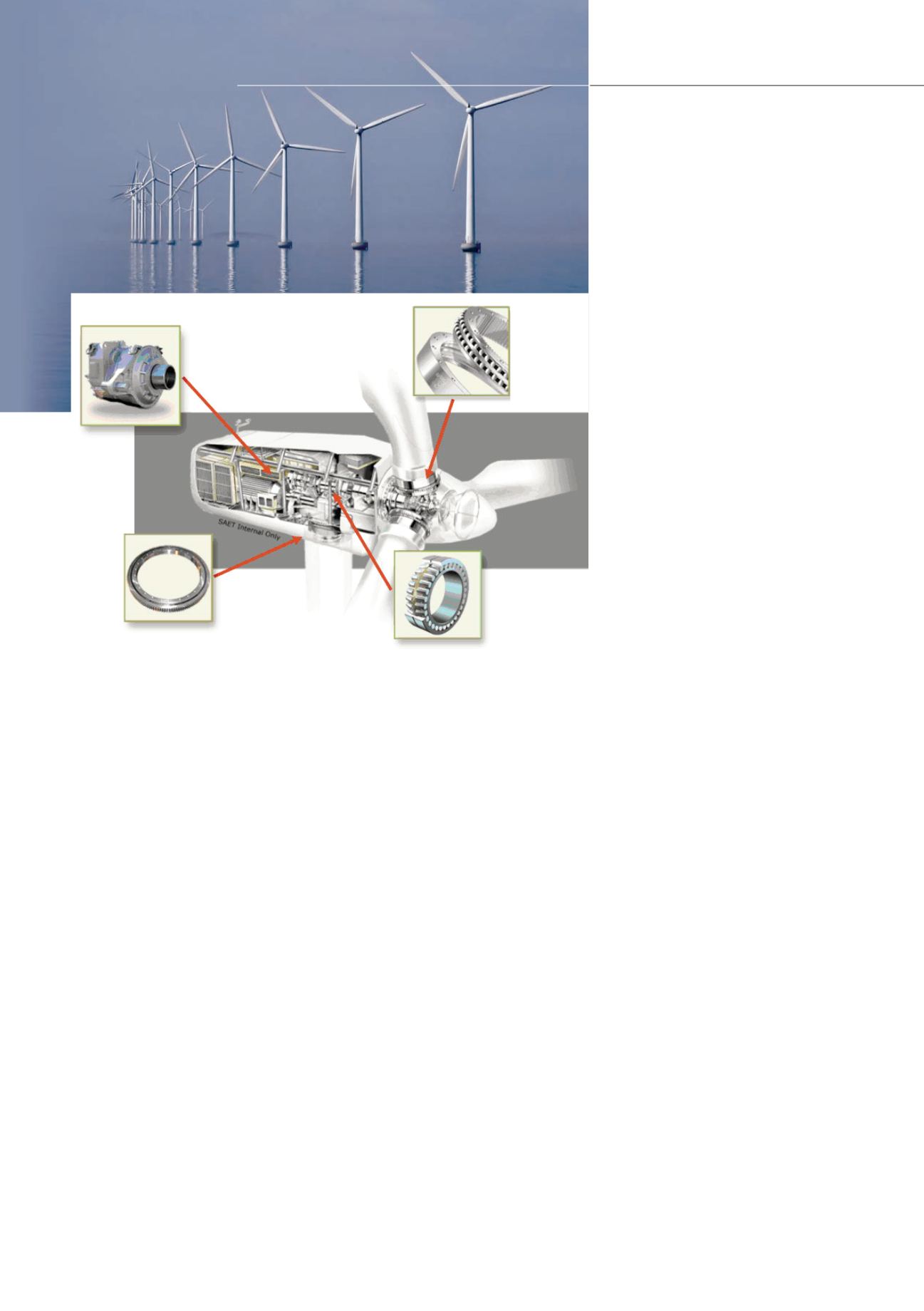

Un esempio di uso di anelli e cuscinetti

in un generatore eolico.