34

rmo

maggio 2018

INCHIESTA

pubblica nei confronti degli impatti ambientali

spinge infatti alla ricerca di sistemi che permet-

tano al cliente un controllo preciso dei consumi,

guardando all’efficienza dei cicli nella loro inte-

rezza e nell’ottica di ridurre il costo per unità. Au-

tomazione spinta significa quindi una riduzione

degli sprechi in tutte le fasi di lavorazione, che

porta in aggiunta a un controllo di processo sem-

pre più strutturato e affidabile. Ciò consente una

totale rintracciabilità dei pezzi trattati e la garan-

zia di qualità ripetibile. “Già nel 2014, in Tecno-

firma a questo riguardo abbiamo implementato

un sistema simile per una multinazionale con pro-

duzione in Centro America e in Cina - racconta Pe-

rini -, che richiedeva la possibilità di monitorare in

tempo reale tutte le variabili del processo di ver-

niciatura legate ai singoli prodotti”. La completa

tracciabilità di tutti i parametri di verniciatura di

ciascun pezzo permette in tal modo di individuare

e risalire in maniera immediata alle cause di even-

tuali problemi, per una veloce e più semplice ri-

soluzione.

Controllo di processo intelligente.

La presenza

di tecnologie 4.0, che i costruttori già da molti

anni implementano negli impianti di verniciatura,

contribuisce fortemente al requisito dell’adatta-

bilità delle linee. “Ben prima che si cominciasse

a parlare di industria 4.0, i nostri impianti nasce-

vano con soluzioni tecnologiche per la raccolta

dati e il controllo centralizzato di tutti i parametri

di processo” dice Leva, portando l’esempio degli

impianti per verniciatura ruote prodotti da IMF

che già da dieci anni sono equipaggiati con un si-

stema di riconoscimento del lotto di produzione,

che adatta i parametri di verniciatura delle appa-

recchiature in automatico, senza intervento dell’o-

peratore e assicurando la ripetibilità del processo.

Da parte sua, Geico ha avviato nel 2016 il progetto

Smart Paintshop, che prevede l’utilizzo di sistemi

legati a industry 4.0 sia internamente sia come

valore aggiunto al prodotto. “Lo sviluppo di un

gemello digitale dell’impianto consente di sapere

tutto quanto accade in fase produttiva - spiega

Arabnia -, per supportare la presa di decisioni ne-

cessarie per adattare la produzione, aumentando

modularità e flessibilità degli impianti”. Oltre al

modello digitale, per il COO di Geico è quindi ne-

cessario avere un livello molto alto di sensoristica,

che permetta un massiccio impiego di AGV, sistemi

di controllo qualità, di autoanalisi e di diagnostica

che abilitano la manutenzione predittiva, per evi-

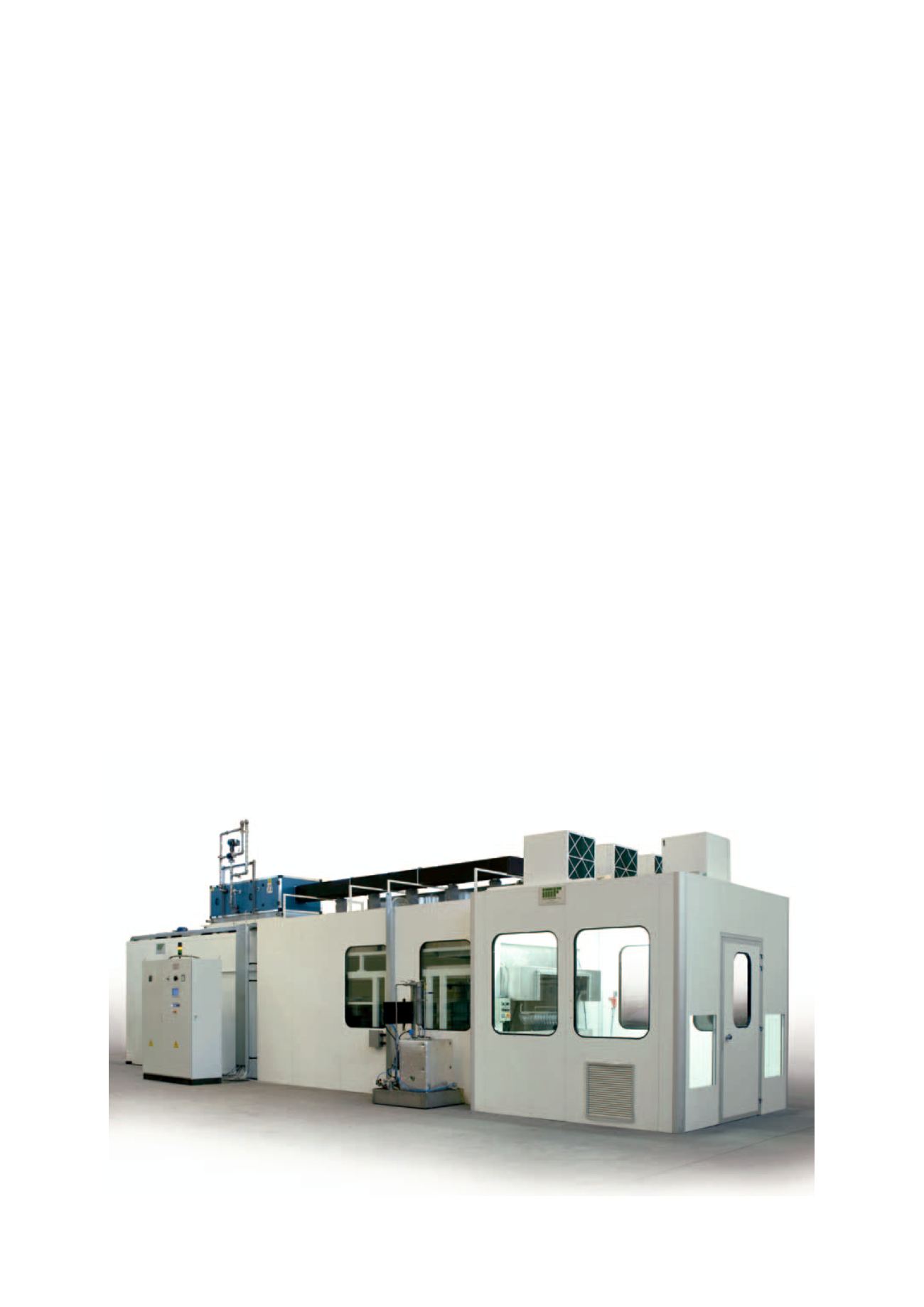

Impianto di verniciatura IMF per visiere di caschi per motociclisti.