65

rmo

maggio 2017

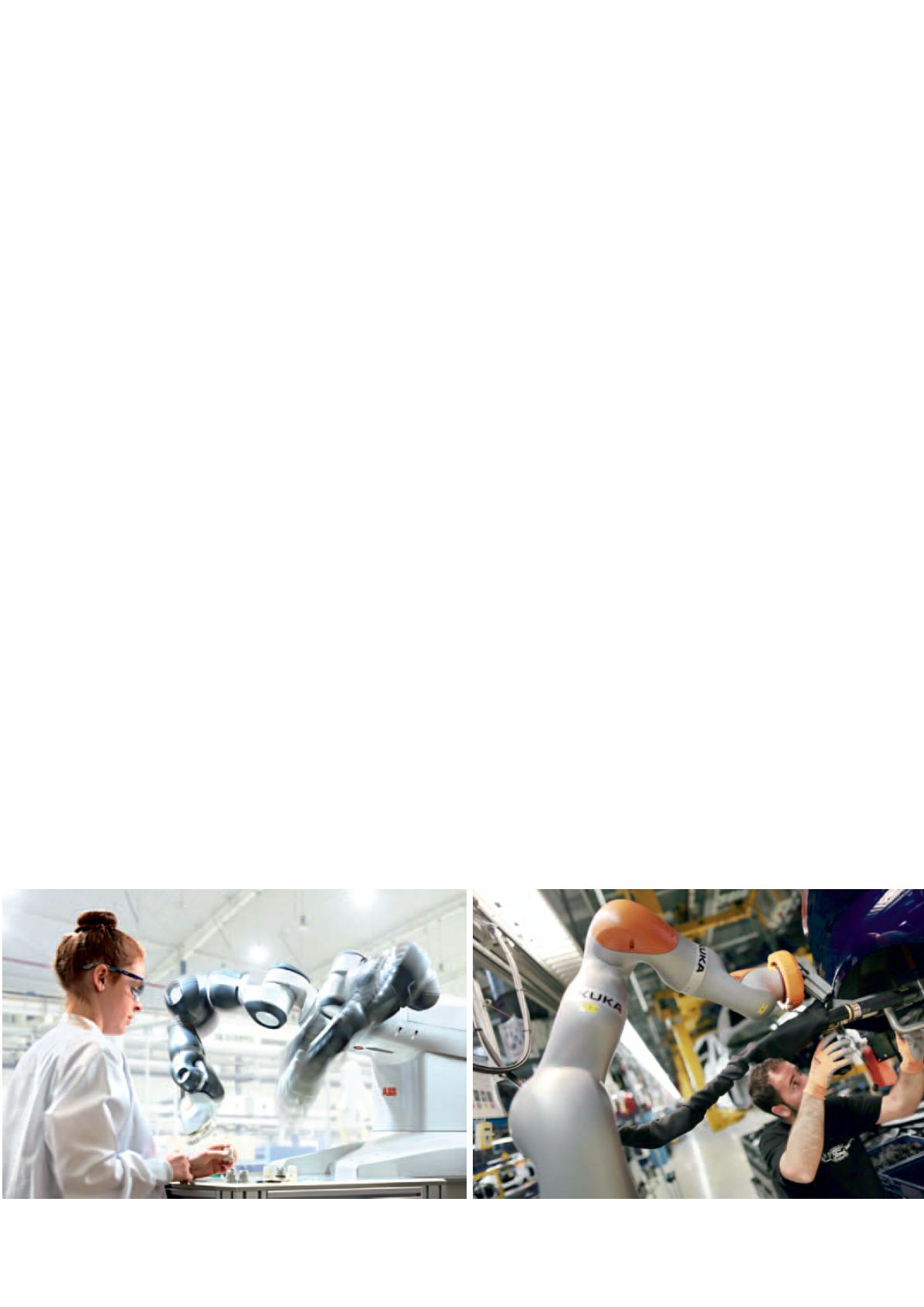

novre mostrate dal ‘collega’ umano o imparando dai

propri errori e dall’esperienza. L’obiettivo è fare in

modo che l’operatore funga da supervisore, senza

dover seguire il robot in ogni movimento. Quasi

sempre svolge lavori ripetitivi e usuranti o attività

di bassa manovalanza che possono essere dannose o

pericolose per la persona. La convivenza tra operai e

cobot è resa possibile dal fatto che i robot collabora-

tivi sono dotati di sofisticati meccanismi di sicurezza,

basati sul controllo della forza e sul costante monito-

raggio di quanto avviene intorno a loro. Attraverso

telecamere, sensori, algoritimi stocastici e speciali

sistemi di anticollisione, infatti, coordinano i propri

movimenti con quelli dei lavoratori umani scongiu-

rando la possibilità di incidenti.

Pur registrando alcune perplessità (condizioni di sicu-

rezza, limiti normativi, gestione delle responsabilità,

procedure di progettazione), il mercato ne sta ricono-

scendo le potenzialità. Un ulteriore fattore di successo

è rappresentato dall’usabilità del sistema robotizzato

collaborativo: comfort di utilizzo, percezione della

sicurezza e impostazioni orientate all’ergonomia. A

questo si affianca la crescente necessità da parte delle

aziende di avere a disposizione postazioni di lavoro

‘intelligenti’ in grado di adattarsi rapidamente alla

tipologia di operatore, di lavorazione e di prodotto.

Applicazioni, Startup, Progetti speciali.

La robo-

tica collaborativa può essere virtualmente introdotta

in ogni processo di lavorazione.

Nell’automotive, ad esempio, dopo la Ford, attiva-

tasi a Colonia con i primi esemplari, anche il Gruppo

Volkswagen e BMW stanno implementando pro-

grammi di introduzione dei cobot nei propri stabili-

e pesanti robot industriali, ma si affermeranno nei

settori del manifatturiero in cui le tradizionali solu-

zioni robotizzate non sono competitive. Quelle cioè a

basso valore aggiunto e ad elevato tasso di ripetitività

come il confezionamento o l’assemblaggio.

Differenze e vantaggi.

A differenza dei robot tradi-

zionali, quelli collaborativi sono chiamati ad operare

in un ambiente più dinamico, dovendo interagire con

l’ambiente e intraprendere azioni opportune. Per certi

versi robot tradizionali e collaborativi segnano ap-

procci industriali diversi. Il primo, prescelto ad esem-

pio dall’industria cinese, è più adatto per produzioni di

massa come quelle dell’automotive o dell’elettronica. Il

secondo si abbina più favorevolmente con produzioni

di nicchia e di qualità, tendenzialmente più diffuse in

Europa e negli Stati Uniti. I robot tradizionali sono più

veloci e non determinano particolari problemi per la

sicurezza. I cobot sono più flessibili, meno costosi, ma

non automatizzano completamente il processo.

Rispetto ai robot tradizionali i robot collaborativi

rispondono perfettamente alle esigenze della pro-

duzione moderna perché si possono spostare e solle-

vare all’occorrenza, collegare ad altre macchine senza

stravolgere la linea produttiva. Assicurano inoltre la

leggerezza del braccio robotico e del quadro di con-

trollo rendendo più semplice l’installazione. Le inter-

facce di programmazione sono di tipo intuitivo grazie

alle modalità teaching, touch screen e multilingua. La

modularità dei cobot rende estremamente semplici le

operazioni di manutenzione. A differenza dei robot

industriali tradizionali, che per funzionare hanno bi-

sogno di essere programmati, i cobot apprendono

work in progress, memorizzando e replicando le ma-