30

progettare

414

MAGGIO

2018

sono sottoposti i prototipi - continua

Villa -. Ma il nostro lavoro prosegue

e si sviluppa anche successivamente,

lungo tutto il processoproduttivo. Ogni

articolo, infatti, nel momento in cui

entra nella fase di industrializzazione,

viene sottoposto a controlli necessari

a verificarne la funzionalità e la confor-

mità alle prestazioni attese. E ciò vale

sia per ogni articolo, che per i diversi

componenti di cui un prodotto può

esser fatto”.

Così, se in produzione vengono svolti

numerosi controlli dimensionali ed

estetici, spesso occorre tornare in la-

boratorio per effettuare test specifici:

“È il caso del controllo del colore,

che in Elesa assume una importanza

particolare, perché siamo tra i pochi a

realizzare componenti del nostro tipo

utilizzando materiali colorati, e in par-

ticolare seguendo anche le specifiche

richieste dei nostri utilizzatori. È infatti

importante controllare il processo di

trasformazione assicurando la massi-

ma uniformità e ripetibilità del colore:

noi, in Elesa vogliamo garantire la sta-

bilità del colore, sia al momento della

produzione sia nel tempo, durante

l’uso dei componenti che produciamo.

Ogni punto colore è definito attra-

verso coordinate: la produzione deve

collocarsi in modo stabile entro valori

definiti di tolleranza attorno al punto

colore. E, in alcuni casi, come il bianco

o il grigio, ogni minima variazione è

avvertita dall’occhio”.

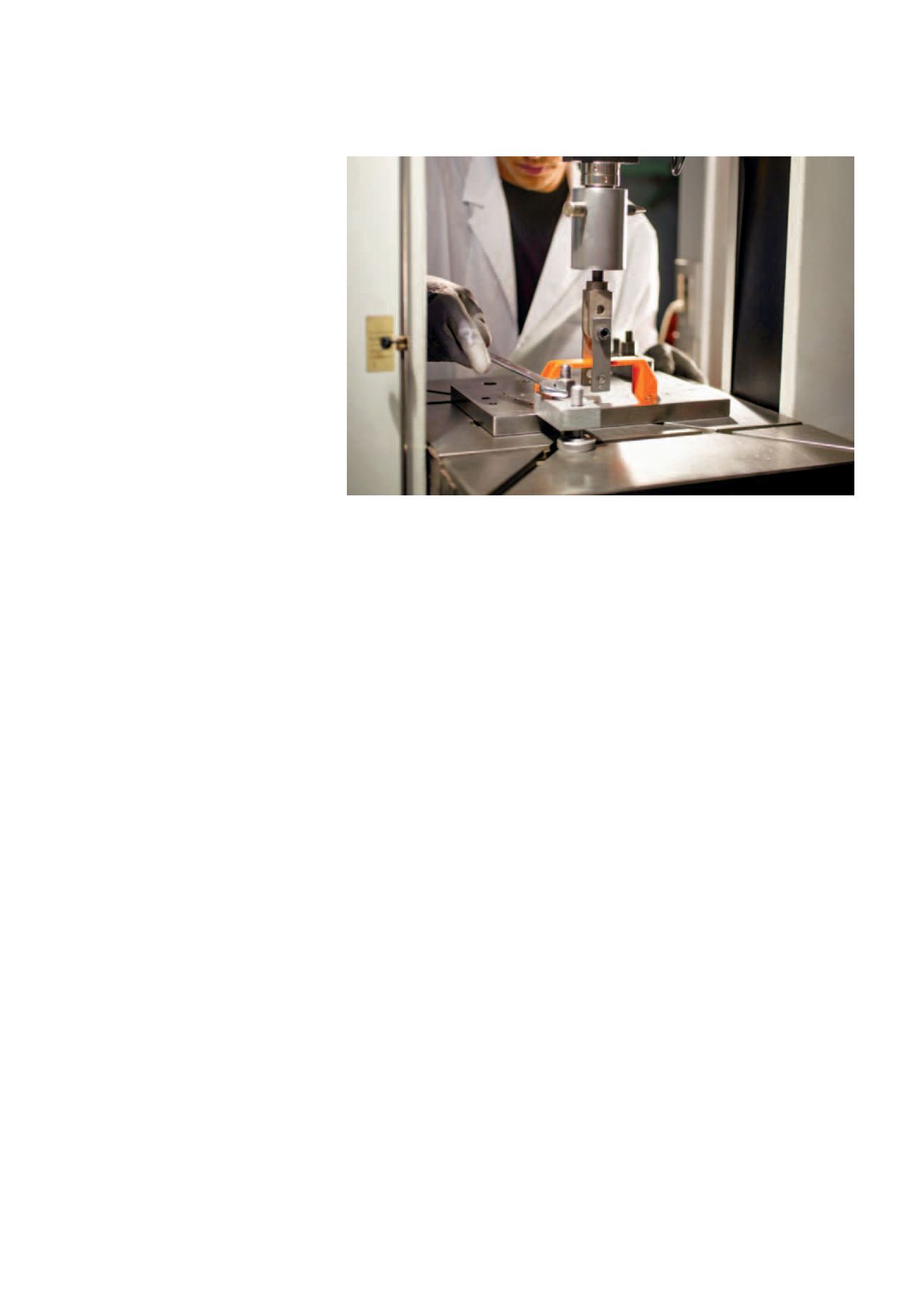

Componenti per oleodinamica

Altra categoria di prodotti che richiedo-

no test ripetuti e accurati è quella dei

componenti per l’oleodinamica:“Se, in

generale, Elesa compie costantemente

controlli e test su diversi lotti di pro-

duzione, anche su articoli consolidati,

per monitorare la stabilità delle loro

prestazioni e caratteristiche, per alcuni

prodotti eseguiamo test sul 100%della

produzione - afferma Villa -. È il caso

degli indicatori di livello a colonna,

per cui ogni singolo articolo prodotto

viene sottoposto a controlli specifici

per verificare e assicurare la perfetta

tenuta della saldatura, utilizzando una

strumentazione dedicata.

Sui fluidi e i loro comportamenti ab-

biamo sviluppato una serie di prove e-

stremamente performanti, che riguar-

dano, oltre alla tenuta, la resistenza

alla pressione, alla sollecitazione ter-

mica o agli urti o alla combinazione

di più fattori”.

In Elesa, l’accuratezza nei controlli

interessa la maggior parte delle pro-

duzioni: “Per esempio sottoponiamo

le nostre cerniere a cicli di sollecita-

zione a fatica particolarmente intensi,

per garantirne la resistenza anche in

condizioni quattro volte più gravose

rispetto alle normali condizioni di uti-

lizzo. Analogamente possiamo citare

l’esempio delle impugnature girevoli,

anch’esse sottoposte a test intensivi di

resistenza all’usura”.

Il laboratorio svolge anche un’ulte-

riore funzione, a servizio in questo

caso dell’utente finale: “La persona-

lizzazione della nostra produzione ci

spinge a offrire risposte su misura alle

specifiche richieste degli utilizzatori,

laddove vengono formulate richieste

che vanno al di là delle caratteristiche

standard dei nostri prodotti. Ciò vale

sia per l’impiego di materiali particola-

ri, come i super-tecnopolimeri, sia per

studiare e validare il comportamento

di un componente in una particolare

situazione di impiego.

Il nostro compito è quello di trovare

sempre la migliore soluzione alla ri-

chiesta dell’utilizzatore” dice Villa.

Le certificazioni

Infine, vi è il tema delle certificazioni:

“Anche in questo caso - conclude il

responsabile - ci siamo equipaggia-

ti, in parte con attrezzature interne,

in parte avvalendoci di strutture e-

sterne accreditate per ciascun ambi-

to specifico, per ottenere le diverse

certificazioni richieste, in funzione dei

differenti mercati e delle specifiche

aree applicative: a titolo di esempio

possiamo ricordare la certificazione

IMQ, oppure il marchio di sicurezza

statunitense UL che stabilisce l’idonei-

tà di un prodotto, per certe applicative,

in relazione alle sue caratteristiche di

protezione dai potenziali rischi in caso

di incendio, shock elettrico o pericoli

meccanici, infine alla normativa Atex,

che regolamenta le apparecchiature

destinate all’impiego in zone a rischio

per la possibile presenza di atmosfere

potenzialmente esplosive”.

SCENARI

Alcune prove riguardano anche i prodotti personalizzati.