progettare

390

•

giugno

2015

53

Dossier

industria automotive

information technology. Da sottoli-

neare l’impegno in Formula 1, dove

l’innovazione è la norma. “La sfida

della qualità in questo comparto indu-

striale –continua Ascanelli- è primaria.

I moderni pneumatici devono avere

sostanzialmente tre caratteristiche:

sicurezza per l’utente, prestazioni del

prodotto, design. Questi tre pilastri in

Pirelli sono importanti inegualmisura,

sia per pneumatici di fascia alta sia

per prodotti standard. Lo stile resta

un elemento differenziante e quindi

competitivo. Uno pneumatico bello,

che si integra in una nuova autovettu-

ra, non costa necessariamente più di

un prodotto che presenta un aspetto

anonimo. Quindi, il design è un va-

lido alleato che coniuga prestazioni

all’identità del brand”.

Pirelli si concentra anche sui biomate-

riali, come la silice da fonte rinnovabi-

le, sulle nanotecnologie per mescole

più stabili, strutture più leggere e liner

ad alta impermeabilità. Nella ricerca

di materiali più sostenibili, Pirelli già

L’impresa vanta accordi con 14 centri

universitari nel mondo, si avvale di

oltre cento partnership con produttori

di auto di fascia alta e oltre 150 pro-

getti in corso su materiali, processi e

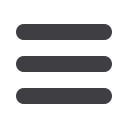

Laser e sala semianecoica

I laboratori Pirelli nell’headquarter di Milano Bicocca rappresentano un con-

centrato di tecnologia e passione. Qui si sviluppano, provano e ottimizzano

pneumatici per auto, motociclette tra cui quelle per la superbike) e Formula

1, oltre 25.000 prototipi all’anno. Vediamo alcune fasi di progettazione e

produzione. Lo pneumatico è progettato nella sua geometria con sistemi CAD

3D. Successivamente la matematica del disegno è trasferita in un software

di produzione (definiamolo CAM), che gestisce una macchina laser. Essa

incide il disegno del battistrada superficialmente sullo pneumatico liscio.

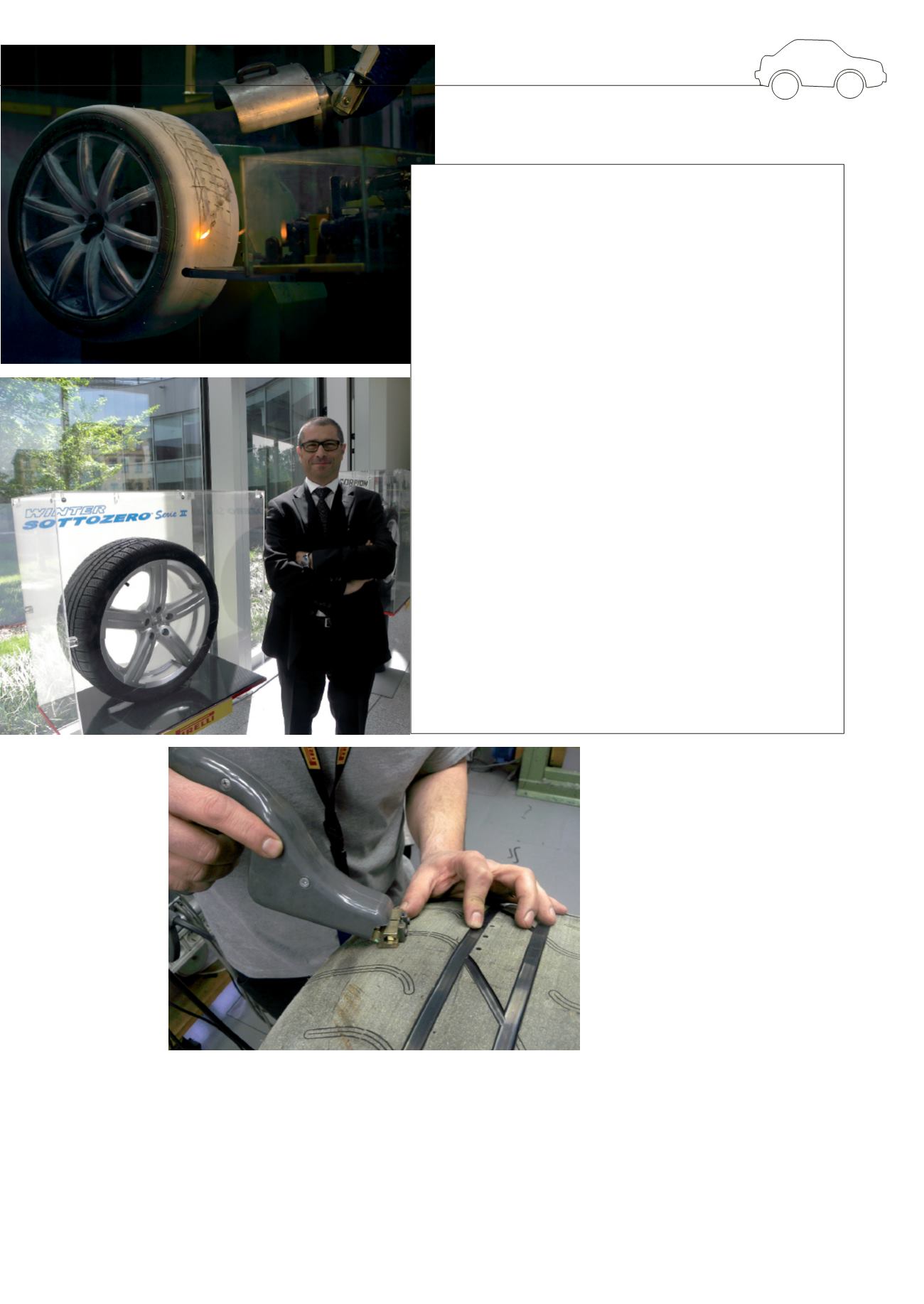

La fase successiva è la finitura manuale della gomma con asportazione di

materiale. Questa operazione è eseguita da tecnici, veri e propri artigiani

super specializzati. Nell’apposito reparto è incisa la scolpitura nella giusta

dimensione e profondità. Si tratta di un passaggio fondamentale poiché

questi prototipi saranno la matrice del prodotto di serie. Successivamente

i prototipi vengono provati dinamicamente nella sala semianecoica, per

rilevare il rumore nella fase di rotolamento. Nel reparto di acustica sono

riprodotti varie tipologie di asfalto.

Una delle prove più significative è la simulazione dinamica dello pneumatico

per verificare le caratteristiche di resistenza. Un’apposita macchina di deriva

simula su un nastro piano le condizioni di lavoro dello pneumatico. E’ pos-

sibile eseguire simulazioni di carichi verticali, differenti pressioni, cambi di

direzione, simulare frenate, ecc. Grazie a questi test è possibile ottenere una

mappa delle performance di guida complete. Le mappe sono poi comparate

con le simulazioni numeriche. Scopo della simulazione è di verificare se i

risultati delle prove fisiche coincidano con i modelli matematici il più possibile.

Alessandro Ascanelli,

responsabile della ricerca e

sviluppo pneumatici vettura

di Pirelli Tyre.

Sgorbiatura: finitura

manuale della gomma con

asportazione di materiale.