25

rmo

aprile 2018

Negli impianti per bombole aerosol, prodotto attual-

mente di grande espansione in Sud America e Cina, la

linea produttiva richiede invece una lavatrice alcalina

industriale, che pulisce i pezzi estrusi dai residui di

lubrificante, un forno di asciugatura e il forno per

la cottura della vernice di protezione interna della

bombola. Per il settore packaging in alluminio nel

1990 IMF ha quindi costituito, in società al 50% con

l’azienda Martinenghi, la Technopack: società di en-

gineering che è in grado di fornire la linea ‘italiana’

completa per la fabbricazione di tubetti flessibili o

bombole aerosol.

Impianti customper nicchie di mercato.

Altri settori

in cui IMF Engineering opera sono quindi gli impianti

chiavi in mano per verniciatura e trattamento di com-

ponenti metallici di varia natura, tra cui i cerchi in

lega e le pastiglie freni per le auto. Per queste ap-

plicazioni, IMF sviluppa l’intera linea, dal tunnel di

pre-trattamento ai forni e fino alla verniciatura. Si

tratta di impianti custom automatici che impiegano

da sempre tutti i concetti confluiti oggi in Industria

4.0, tanto che si potrebbe dire che il 4.0 è insito nei

40 anni di IMF già da molto tempo. Nel corso degli

anni l’azienda ha dato prova di una mirabile capacità

e tubetti. Marco Leva si approcciò quindi all’azienda

a 15 anni, dapprima come apprendista e salendo poi

di responsabilità, seguendo anche le installazioni di

forni e impianti di verniciatura per manufatti me-

tallici che intanto venivano richiesti all’azienda in

tutto il mondo, fino a laurearsi ingegnere ed entrare

pienamente in azienda. “Quando è nata, IMF era co-

stituita da mio padre e da un disegnatore, che si oc-

cupavano dell’engineering degli impianti - racconta

Leva -. Abbiamo sempre costruito carpenterie tra-

mite terzi, come facciamo ancora oggi, acquistando

all’esterno i componenti come robot, pistole di ver-

niciatura, pompe, scambiatori, quadri elettrici, che

poi montiamo nei nostri impianti, costruiti su nostro

progetto e collaudati presso la ns. sede”. I forni per

packaging in alluminio sono la prima specializzazione

di IMF: nelle linee per tubetti, che oggi sono realiz-

zati sempre più in laminato plastico ma per i quali

l’alluminio è ancora utilizzato nella cosmesi e in parte

nell’industria alimentare, l’azienda fornisce forni per

la ri-cottura dell’alluminio, fase cruciale per ammorbi-

dire il materiale, per la polimerizzazione della vernice

di protezione applicata all’interno e i tre forni per la

cottura della vernice nei passaggi di stesura fondo,

stampa e sovrastampa per la decorazione esterna.

Formazione universitaria nella finitura

La corsa alle competenze è cruciale per aziende come IMF che necessitano ad esempio di responsabili

di progetto che uniscano know-how tecnico e capacità relazionali per assicurare il giusto raccordo con il

cliente nelle fasi di installazione e avviamento degli impianti presso i clienti. Per questo IMF, con le altre

aziende in Ucif, collabora da oltre 10 anni con Poliefun, l’ente di formazione del Politecnico di Milano,

finanziando un corso sui trattamenti di finitura all’interno del piano formativo dei tre e cinque anni. Il

corso oggi è una specializzazione a sé che i giovani ingegneri possono intraprendere al termine dei tre

anni. La presenza in Poliefun per le aziende è quindi decisiva non solo per assumere il prima possibile

gli ingegneri di laurea breve, che anche grazie alle lezioni dei responsabili delle aziende, acquisiscono il

necessario know-how base nella finitura, ma anche per indirizzare gli studenti che proseguono negli studi

verso un settore come quello della finitura, che in Italia è molto attivo e offre immediate opportunità di

lavoro.

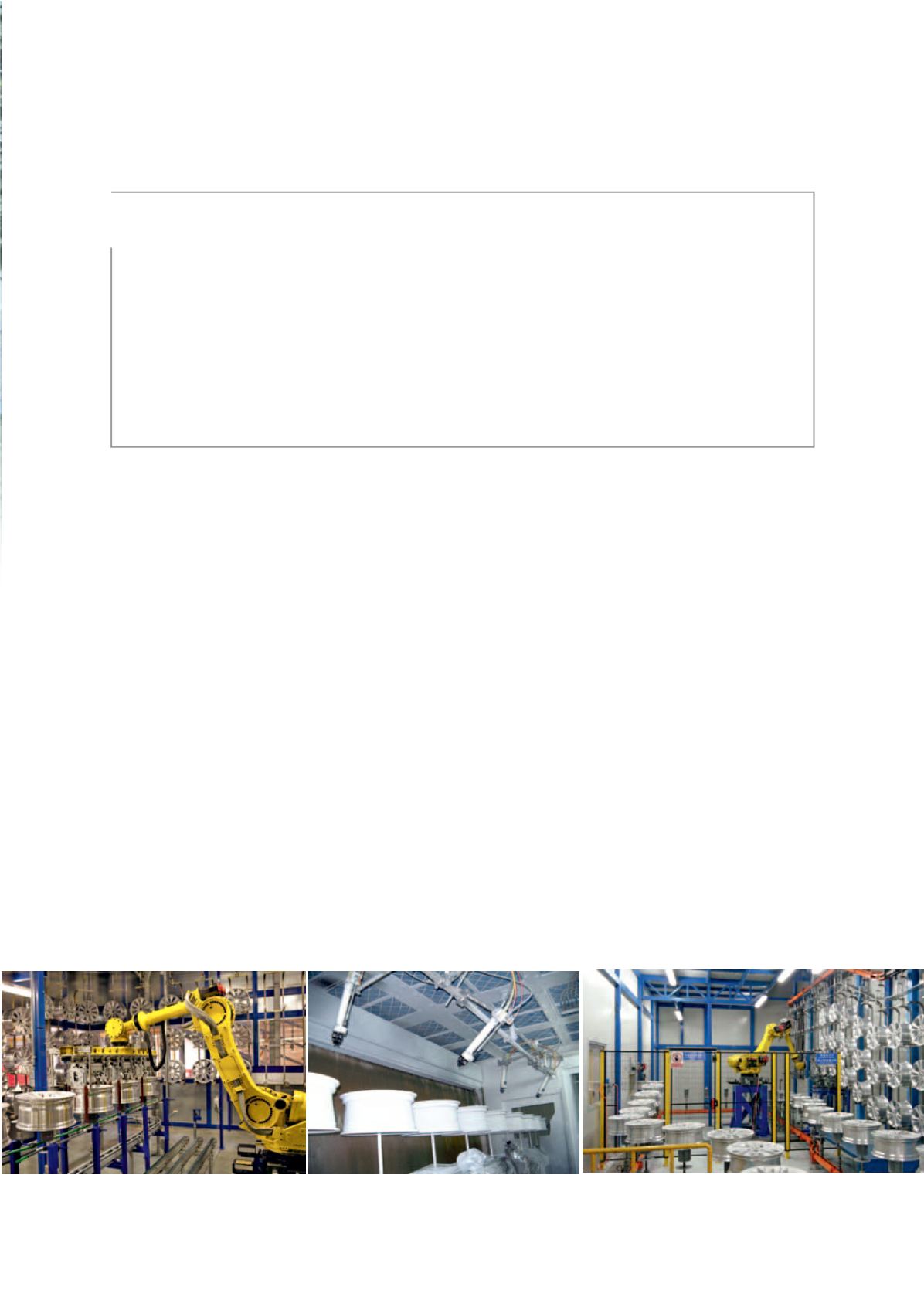

Un impianto di verniciatura delle ruote e alcuni particolari di fasi di lavorazione nell’impianto stesso.