61

rmo

novembre/dicembre 2017

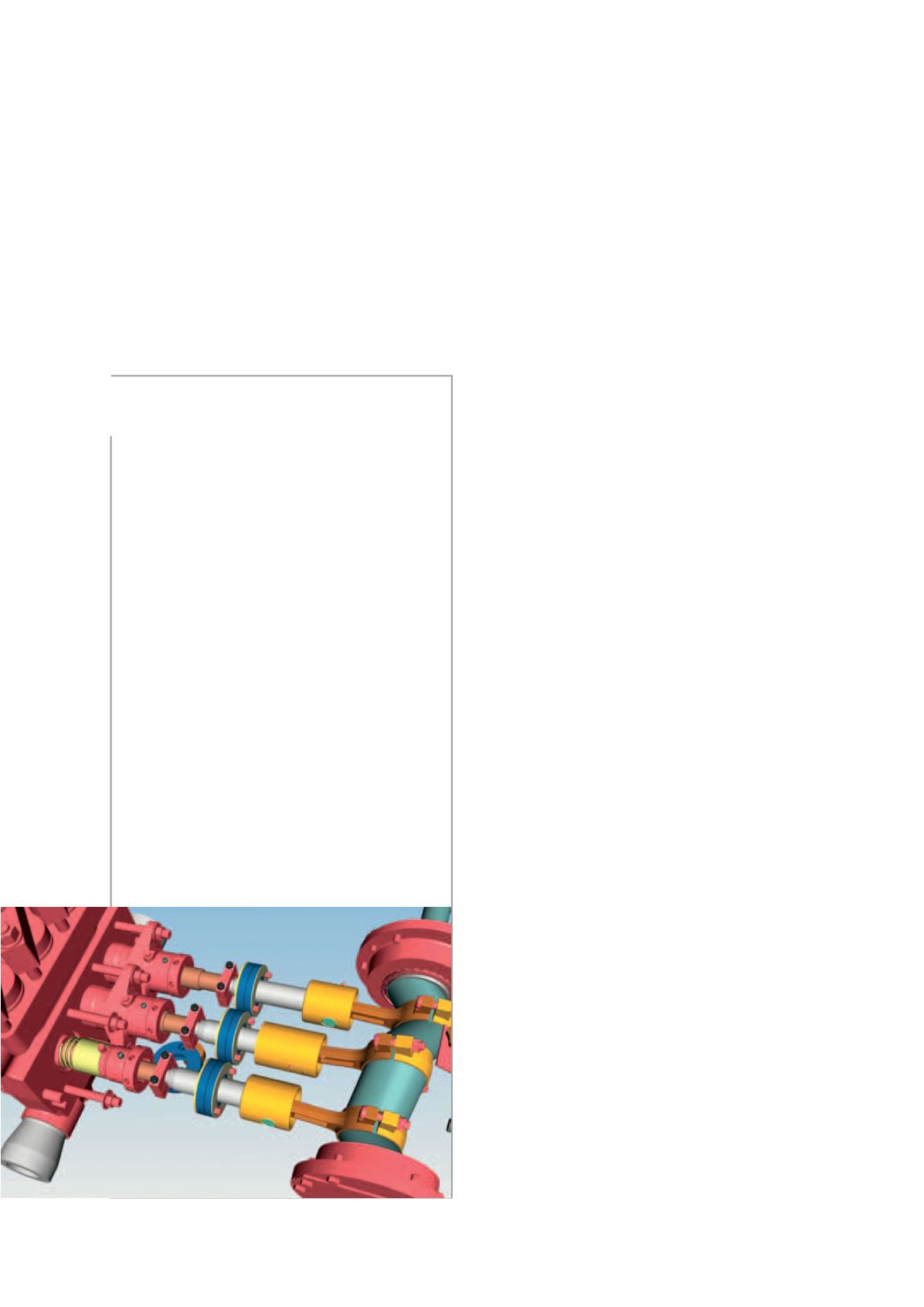

impianti estrattivi offshore, shale oil & gas che im-

pongono l’impiego di robot e attrezzature speciali in

grado di operare a grandi profondità e in condizioni

estreme, e compagnie specializzate nel settore come

FMC Technologies che necessitano di un nuovo livello

di tecnici e di digitalizzazione.

La sicurezza è quindi un altro driver importante per le

aziende del comparto oil & gas ed energy in generale,

in termini di sicurezza degli impianti, delle persone e

delle operazioni. Le aziende del settore energy, inoltre,

hanno spesso organizzazioni internazionali, e una sfida

per Siemens è aiutarle a operare globalmente, gestendo

molte sinergie.

“Una problematica molto sentita da parte di tutte le

aziende con cui parliamo - aggiunge Marfa - è la diffi-

coltà che hanno nel richiamare nuove persone. Il settore

energia non è attraente per i giovani, pagando la pre-

senza di processi datati e di un approccio alla tecnologia

che i giovani faticano a comprendere”. Introdurre tec-

nologie digitali è allora un modo non solo per acquisire

nuove efficienze, portando il business estrattivo verso

un modello più tipicamente manifatturiero, ma anche

per attirare giovani e nuovi talenti. Innescando così

l’interscambio e la comunicazione tra due generazioni,

aiutando chi già lavora nel settore ad adattare l’ampio

bagaglio di competenze alle nuove tecnologie, e i gio-

vani ad assimilare gradualmente il know-how.

Manutenzione virtuale degli impianti.

Analizzando

le varie forze di cambiamento che stanno trasformando

le aziende nel settore energetico, Siemens vede quindi

diversi ambiti in cui queste realtà possono essere inte-

ressate dal ventaglio di tecnologie presenti nella pro-

pria offerta, quali generative design, intelligent model,

cloud, IoT e additive manufacturing.

“Tutte queste tecnologie influenzano le aziende in tre

aree principali - spiega Marfa -: il modo in cui i prodotti

sono estratti, come vengono quindi lavorati, e infine la

quantità di conoscenza che è possibile acquisire sull’ope-

ratività degli impianti, area già di grande interesse per

le compagnie dell’energia”.

Obiettivo di Siemens è quindi portare una visione fresca

e rinnovata in queste realtà, in tutte le fasi del processo,

a partire ad esempio dall’IoT industriale nella piatta-

forma MindSphere, che consente di catturare infor-

mazioni da una varietà di strumenti e dispositivi, e di

utilizzarle per numerosi scopi grazie a tool di big data

analysis, aiutando queste aziende a essere più proattive

e predittive, invece di limitarsi a reagire a posteriori agli

eventi. La realtà virtuale, continua quindi Marfa, è un

altro campo in cui Siemens sta lavorando molto, soprat-

tutto in ambito di manutenzione e service. La soluzione

per la manutenzione virtuale di Siemens PLM Software

lavora con un ‘digital twin’ che estende la simulazione

dall’ambito ingegneristico ai processi dell’intero im-

pianto, fornendo conoscenza in tempo reale su cosa

sta accadendo e sulla produttività, in totale sicurezza e

affidabilità, disponibile e accessibile on cloud per simu-

lare ispezioni virtuali di tutti i tipi di impianto, oil & gas,

wind, nucleare o elettrovoltaico.

Il PLM gestisce tutti i dati provenienti da diverse fonti

e i processi che stanno alle spalle del digital twin, dalla

progettazione delle attrezzature al collegamento con il

PLM a tutto tondo per Ansaldo

Ansaldo Energia ha introdotto la suite

Teamcenter di Siemens PLM Software nel ’98,

impiegata inizialmente in ambito progettazione

per la gestione della documentazione di

macchine e impianti. La soluzione è stata

quindi estesa alla gestione delle configurazioni,

materiali e struttura di prodotto, e delle

modifiche, con successivo ampliamento

in ambito manufacturing per gestire i cicli

di lavorazione e le distinte di produzione,

l’impiego degli asset e fino all’integrazione con

il sistema ERP e la pianificazione. Agli ambiti

ingegnerizzazione, sviluppo e manufacturing

la compagnia ha quindi aggiunto la parte di

ideazione e concezione nell’ingegneria di

sviluppo, con l’inserimento di Teamcenter for

simulation mediante tre progetti pilota conclusi

con grande soddisfazione a fine gennaio

2011. Ultimo step del processo di adozione,

attualmente in corso, riguarda quindi la parte

di manutenzione e service, che consentirà ad

Ansaldo di avere un feedback dal campo, con

dati concreti preziosi per migliorare le attività di

ingegnerizzazione e concezione dei prodotti,

chiudendo il cerchio della creazione del valore

con la copertura del ciclo di vita del prodotto a

360° con i prodotti Siemens PLM.