69

rmo

giugno/luglio 2017

a tre volte la velocità del suono. Questo impatto crea

una pressione locale di 10 GPa e temperature fino a

1.000 °C. Ciò permette alla macchina di fondere as-

sieme le particelle di polvere, mentre lo strato legante

denso viene poi lavorato a 5 assi, prima che venga de-

positato uno strato successivo.

Il materiale di base per la produzione additiva con la

tecnologia MPA sono le polveri metalliche. Le proprietà

fisiche degli strati metallici applicati e le transizioni tra

materiali devono soddisfare i requisiti meccanici e ter-

mici elevati definiti dal contesto operativo del compo-

nente da produrre. La precisa regolazione dei parametri

di processo (punto estremamente complicato che ha ri-

chiesto, come accennato, anni di studi) è quindi essen-

ziale per ogni polvere di metallo utilizzato.

Le proprietà della microstruttura del materiale risul-

tante sono state studiate e analizzate attraverso una

serie di numerosissimi esperimenti. Oltre a prove di

trazione e compressione, studi su particelle e adesione

strato, la porosità e le inclusioni derivano dall’esame di

macinazioni con un microscopio ottico.

I materiali disponibili.

Allo stato attuale, la gamma

di materiali disponibili per la tecnologia MPA, fanno

sapere gli esperti della Hermle, include gli acciai per la-

vorazione a caldo 1.2344, 1.2367 e 1.2083; gli acciai per

lavorazioni a freddo 1.2333 e 1.2379; acciai inossidabili

1.4404 e 1.4313; Invar 1.3912; ferro; rame; bronzo. I pa-

rametri di deposizione dipendono dal materiale utiliz-

zato: ad esempio, per gli acciai il valore è tra 200 e 250

cm

3

/h, per il rame fino a 900 cm

3

/h.

L’impiego di un materiale di riempimento speciale

consente la creazione di zone cave interne, canali e

contorni sottosquadro. Questo materiale è solubile in

acqua e viene eliminato alla fine del processo di fabbri-

cazione. Un successivo trattamento termico ottimizza la

microstruttura del componente e garantisce la durezza

desiderata.

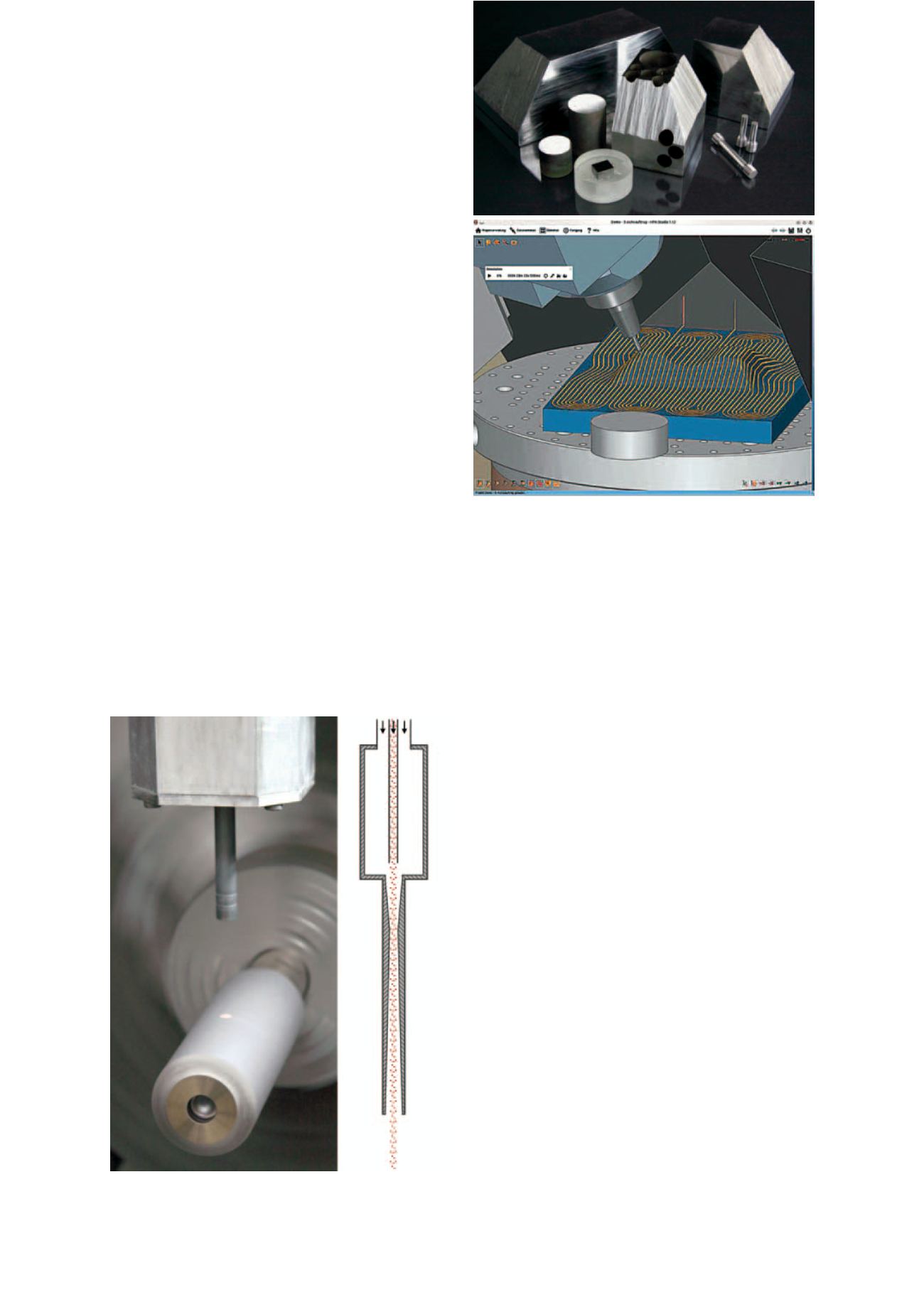

Uno dei settori in cui tecnologia MPA può essere ap-

plicata efficacemente è quello della costruzione di

stampi, soprattutto nell’ambito del raffreddamento

dello stampo. In questo contesto, la produzione addi-

tiva permette un raffreddamento continuo e uniforme

delle superfici che difficilmente può essere realizzato

con tecniche di produzione convenzionali, se non addi-

rittura impossibile.

Nel caso occorrano geometrie complesse, la tecnologia

MPA offre vantaggi per quanto riguarda i fori per il re-

frigerante, in quanto è possibile realizzare un raffredda-

mento lungo i contorni. Questi benefici offrono buone

opportunità per l’ottimizzazione del raffreddamento

grazie alla loro eccellente adattabilità a segmenti di

stampi di grandi dimensioni.

L’esperienza acquisita da Hermle su questo tipo di la-

vorazioni ha determinato un grande potenziale per

diminuire i tempi ciclo di stampaggio a iniezione di

parti ottenute da stampi con raffreddamento confor-

male. Sono infatti possibili risparmi di tempo anche

superiori al 45%.

La tecnologia MPA è un processo di ‘spruzzatura termica’ in cui particelle di

polvere di metallo sono compattate strato dopo strato.

Il materiale di base per la produzione MPA sono le polveri metalliche.

Il software è CAD/CAM MPA Studio, sviluppato da Hermle.