72

rmo

giugno/luglio 2017

fatti in legno o metallo. Richiedono spesso settimane o

mesi e il costo è spesso elevato. Per questo le iterazioni

sono limitate al minimo, col rischio di non identificare

i difetti di progettazione. Via via che i progettisti si

rendono conto della facilità e comodità della stampa

3D, la adottano per valutare i disegni dei prodotti per

la miglior funzionalità, l’ergonomia o l’estetica.

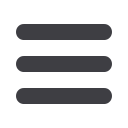

“Per esempio, nella produzione di occhiali Safilo ha

aumentato significativamente il suo controllo e la

flessibilità in tutto il processo di progettazione grazie

alla stampa 3D Stratasys - commenta Bredin -. Con il

full color della stampante Stratasys 3D J750, l’azienda

è in grado di produrre prototipi che combinano una

gamma completa di colori, texture e trasparenze. Que-

sta elevata precisione permette non solo di superare

le restrizioni delle macchine CNC, ma anche di soddi-

sfare molto più velocemente committenti come Dior,

Hugo Boss e Jimmy Choo”. E continua: “Oltre a pro-

durre prototipi funzionali e realistici, stiamo assistendo

all’espansione della stampa 3D in ambito produttivo in

un ampio spettro di industrie: dall’aviazione all’auto,

dalla medicina all’odontoiatria. I metodi di fabbrica-

zione convenzionali hanno sempre utilizzato un pro-

cesso sottrattivo, utilizzando tecnologie di taglio o

stampaggio per creare un numero limitato di strutture

e forme, con geometrie più intricate che richiedono

l’assemblaggio di più parti. Questo richiede tempo e

costi elevati. La stampa 3D è particolarmente adatta

per creare con precisione parti complesse e per pro-

durre parti on-demand e prodotti personalizzati non

altrimenti possibili con le precedenti tecnologie”.

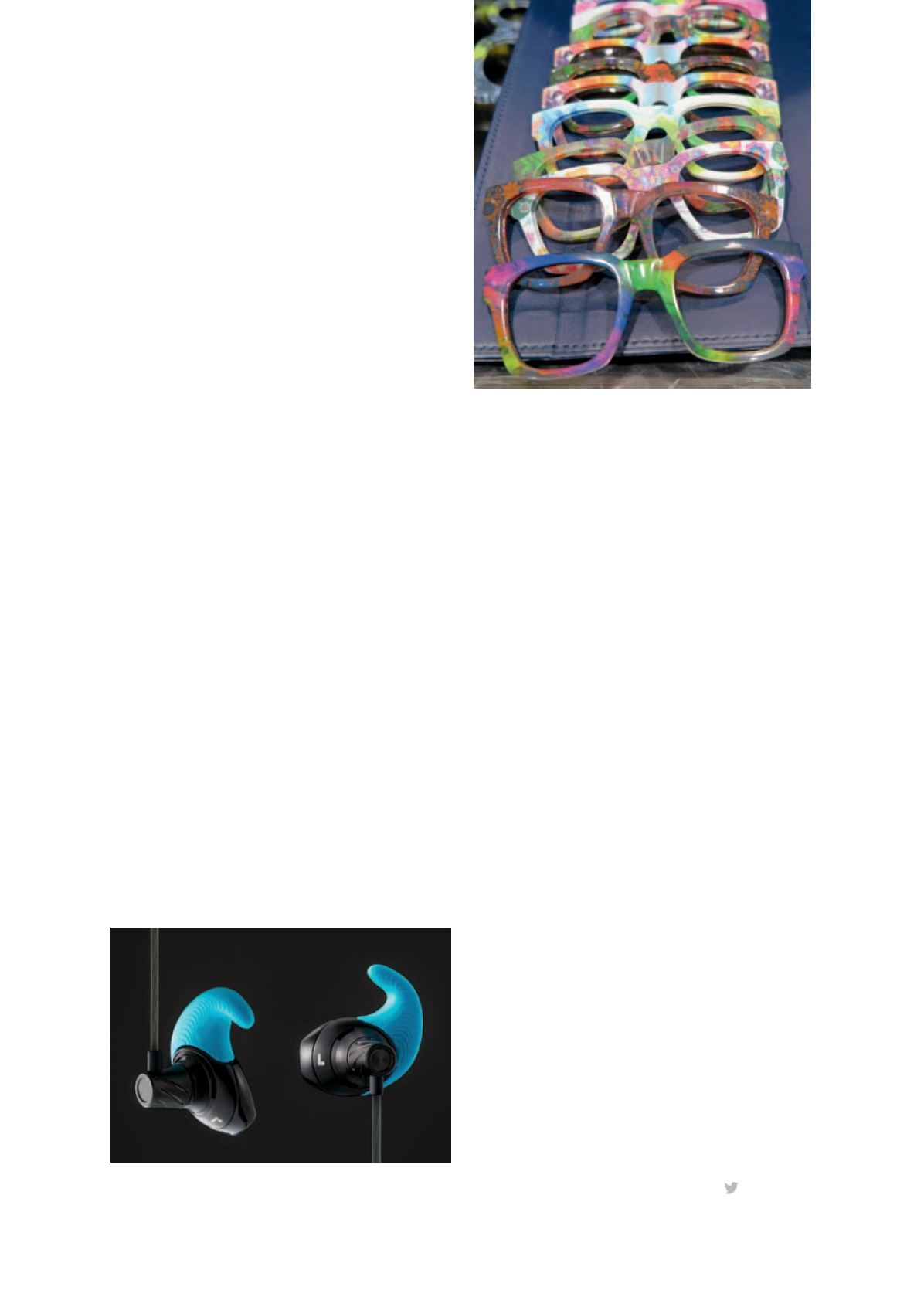

Normal è un produttore statunitense di auricolari

personalizzati, stampati in 3D, creati e consegnati al

cliente in appena 48 ore. Per l’acquisto di questi au-

ricolari i clienti hanno bisogno solo di presentare una

foto del loro orecchio e di scegliere il colore e la forma

del loro auricolare. Una volta che l’ordine viene in-

viato, ogni coppia di auricolari viene stampata in 3D

esattamente secondo le specifiche dell’utente e pro-

dotta su una delle aziende numerose stampanti Stra-

tasys FDM di Normal, e consegnate ovunque negli Stati

Uniti entro 48 ore.

Prototipi funzionali.

La tecnologia FDM Stratasys, in

particolare, consente di produrre prototipi funzionali

e parti per uso finale le cui prestazioni si avvicinano a

quelle dei componenti metallici. Per quanto riguarda

l’industria automobilistica e aerospaziale, per esempio,

questo si traduce nella possibilità di ridurre il peso dei

prodotti finali, con un impatto diretto sulle prestazioni

dei prodotti finale, sia esso aereo o veicolo. Quindi, la

produzione di prototipi o stampi di dimensioni ridotte

è una realtà consolidata? “Ci aspettiamo che la stampa

3D venga sempre più applicata al processo di proget-

tazione e sviluppo del prodotto - conclude Bredin -,

poiché il suo valore è ormai forte e chiaro. Inoltre, ci

aspettiamo una crescente adozione in ambito produt-

tivo al fianco di lavorazioni quali stampaggio e fusione.

Stiamo già sperimentando una crescente domanda di

sistemi di produzione di nuova generazione per l’in-

dustria aerospaziale e automobilistica. Per esempio,

abbiamo appena presentato due concept model come

l’Infinite-Build Demonstrator sviluppato in collabora-

zione con la Boeing e la Ford, e il Robotics Composite,

progettato in collaborazione con Siemens. Infinite-Build

è ottimizzato per le applicazioni di grandi dimensioni.

Il Robotic Composite, invece, risponde alla necessità di

parti in materiale composito leggere e convenienti pro-

dotte in un tempo competitivo”.

Stratasys ovviamente continua a lavorare a stretto

contatto con marchi innovativi per sviluppare solu-

zioni pionieristiche, in modo da soddisfare al meglio

le esigenze di prototipazione e di produzione dei loro

utilizzatori.

@gapeloso

FOCUS

TECNOLOGIE ADDITIVE

Produzione di occhiali Safilo. I prototipi sono stati realizzati con

Stratasys 3D J750 full color.

Auricolari personalizzati della società Normal, stampati in 3D, creati

e consegnati all’utente in 48 ore.