41

rmo

giugno/luglio 2016

una edizione fortemente virata verso la specializ-

zazione: girando per il grande spazio in cui sono

alloggiate le macchine si rileva subito lo sforzo

fatto da Hermle per mettere in evidenza tutte le

potenzialità produttive che possono derivare dallo

sfruttamento pieno delle capacità delle soluzioni

del costruttore tedesco. Ecco allora che prendono

senso gli innumerevoli abbinamenti possibili fra

le macchine e i loro asservimenti automatici che

Hermle ha concepito in maniera totalmente mo-

dulare per permettere agli utilizzatori il massimo

della flessibilità nello spazio e nel tempo. Infatti

è possibile, in prima battuta, acquistare una mac-

china e poi in seguito, se serve, aggiungere un ma-

gazzino pallet o un magazzino utensili o un robot,

o addirittura anche assemblare un sistema con

nuovi automatismi e nuove macchine.

La serie di macchine MT.

Svariati anche i pezzi

in lavorazione sulle macchine che, spaziando per

materiali e per livello di complessità, facevano toc-

care con mano ai visitatori le possibilità insite nelle

soluzioni Hermle in termini di precisione, velocità e

produttività.

Un caposaldo dell’offerta messa in mostra all’open

house era la serie di macchine MT (con i modelli C

42 U MT dynamic, C 52 U MT dynamic, e C 62 U MT

dynamic che rappresenta l’evoluzione della prece-

dente C 60 U MT dynamic), mentre la novità assoluta

era la C 250: vedi box dedicato.

“Con queste macchine - ha spiegato Daniele Bologna,

technical sales engineering di Hermle Italia - è possi-

bile eseguire fresatura e tornitura in un unico serrag-

gio. Mediante la combinazione dell’asse orientabile

integrato (asse A) con l’asse del piano girevole (asse

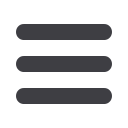

Collaborazione Volkswagen/Hermle

Volkswagen era interessata all’MPA di Hermle fin dal 2012; questo

interesse ha dato vita a una collaborazione fra le due aziende con

l’obiettivo di utilizzare questa tecnologia nella produzione di grandi

volumi.

La trasformazione a caldo è un processo durante il quale le piastre

di lamiera vengono riscaldate a circa 950°, lavorate e quindi

raffreddate a - 200° in pochi secondi. Il raffreddamento controllato

per l’indurimento uniforme del componente avviene nello stampo

raffreddato ad acqua. Da notare che un raffreddamento ottimale

è una grande sfida fra quelle affrontate nella tecnica degli stampi.

Nel caso di geometrie complesse, la tecnologia MPA offre vantaggi

per quanto riguarda i fori per il refrigerante perché è possibile

realizzare un raffreddamento lungo i contorni.

Dopo diverse analisi e prove di lavorazione con il materiale

1.2367, collaudato e qualificato insieme con Hermle per questa

procedura, Volkswagen ha creato uno stampo idoneo per la prima

prova. I primi impieghi hanno avuto successo e ora è in corso una

collaborazione per costruire e collaudare un intero stampo per

trasformazione a caldo con stampi realizzati in maniera generativa.

Daniele Bologna, technical sales

engineering di Hermle Italia; a destra la

sede Hermle di Gosheim.