87

rmo

novembre/dicembre 2015

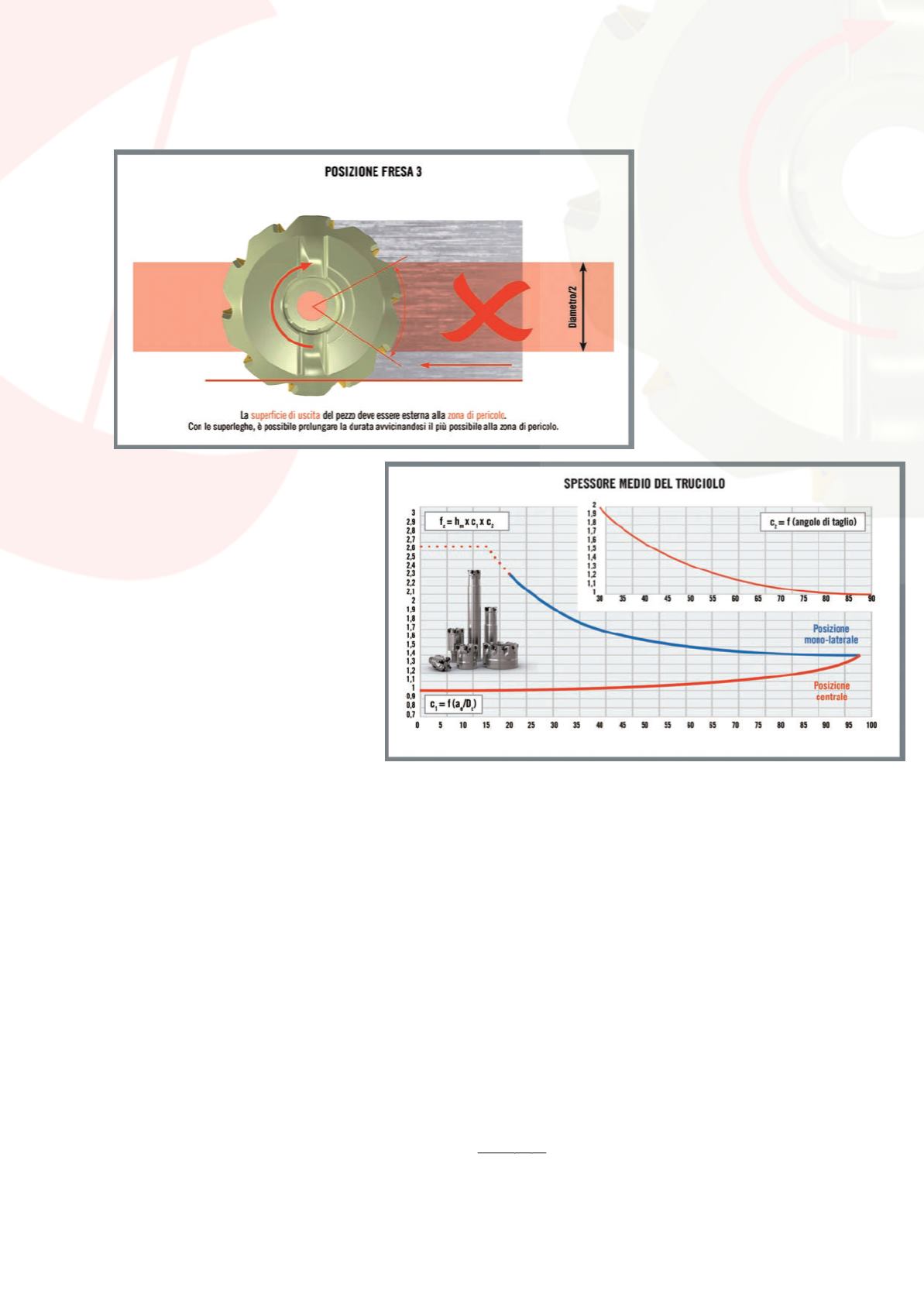

entrata e uscita dell’utensile e dello spessore del truciolo

per controllare gli effetti del processo di fresatura inter-

mittente sull’utensile.

Cosa dire. I produttori hanno impiegato fresatrici e uten-

sili per oltre un secolo producendo innumerevoli pezzi

in volumi elevati e di alta qualità. Nel corso del tempo, il

processo di fresatura base è rimasto lo stesso, in partico-

lare l’usodella fresa rotativa suunpezzoper lavorareuna

superficie. Anche la natura intermittente del taglio nel

processo è rimasta la stessa. Le fresatrici e le frese hanno

compiutoun’incredibileevoluzione,ma inmolti casi i loro

utilizzatori non stanno godendo a pieno dei vantaggi di

questo progresso tecnico. Riconoscendo le peculiarità

dell’interazione trapezzoeutensiledurante la fresaturae

adottando mezzi per attenuare le sollecitazioni intermit-

tenti che fanno parte del processo, i produttori possono

centrare un triplice obiettivo, occasione rara, e ottenere

massima produttività, qualità e durata.

P. de Vos, responsabile della formazione tecnica per il gruppo

Seco Tools.

taglio radiale (ae) e il diametro della fresa

(dc). Maggiore è l’impegno radiale della

fresa, minore sarà l’avanzamento richiesto

per generare lo spessore del truciolo deside-

rato. Analogamente, con un impegno della

fresa inferiore, l’avanzamento deve essere

superiore per ottenere lo stesso spessore del

truciolo. L’angolo di attacco del tagliente in-

fluisceanche sullenecessitàdi avanzamento.

Lo spessore del truciolo massimo si realizza

con un angolo di attacco di 90°, quindi an-

goli inferiori richiedonounavanzamento su-

periore per ottenere trucioli di pari spessore.

I taglienti affilati producono forze di taglio

inferiori ma sono anche più fragili di quelli

arrotondati osmussati. Il caricomeccanicosul

tagliente deve essere limitato per impedirne la scheggia-

turae la rottura, quindi si raccomandauno spessoremedio

del truciolo minore quando si usano taglienti affilati. In

questo caso, la geometria del tagliente utilizzata deter-

mina lo spessoremedio del truciolo corretto e viceversa.

Gli operatori possono avvalersi di questi principi emetodi

nelleapplicazioni di fresaturabaseper controllare le solle-

citazioni intermittenti sugli utensili di fresatura. Tuttavia,

poiché i requisiti dei componenti in lavoro sono sempre

più complessi, anche solo al livello di semplice fresatura

sugli angoli, cambiaremanualmente gli avanzamenti per

rispettare lo spessore medio del truciolo consigliato è es-

senzialmente impossibile. Per questi e altri casi, inclusa la

complessa fresatura a 5 assi, i produttori di softwareCAM

e macchine avanzate a controllo numerico hanno svilup-

pato tecniche come la fresatura trocoidale, il peeling sugli

angoli e programmi con percorsi utensile che prevedono

un impegnodell’utensile costante, quali DynamicMilling,

Volumill o Adaptive Clearing. Questi software e i miglio-

ramenti al controllo delle macchine rappresentano l’evo-

luzione tecnologica dei concetti di base della gestione di