94

rmo

maggio 2014

Focus

Automotive

sono rannicchiati per consentire un immediato carico

e trasporto, montati sui Bric - moduli che compongono

le stazioni di lavorazione - anch’essi studiati per essere

spediti assemblati senza richiedere l’uso di trasporti

eccezionali.

In una fornitura standard, la fase di studio e proget-

tazione di una linea ‘da inventarsi da zero’ è necessa-

ria prima di passare alla vera e propria installazione

e all’avviamento. Non così con Comau Flex: lo studio

della personalizzazione tecnica della linea legata alla

vettura avviene in parallelo alla fase di costruzione di

tutti i componenti standard delle linea stessa. Questo

riduce notevolmente i tempi di sviluppo del progetto,

sovrapponendo le fasi di progettazione, costruzione

e montaggio della linea, oltre a permettere un ap-

plicazione dell’off-line programming al 100%, che

permette di diminuire i tempi di ‘commissioning’ e

garantire preventivamente una verifica della capacità

della linea attraverso la simulazione.

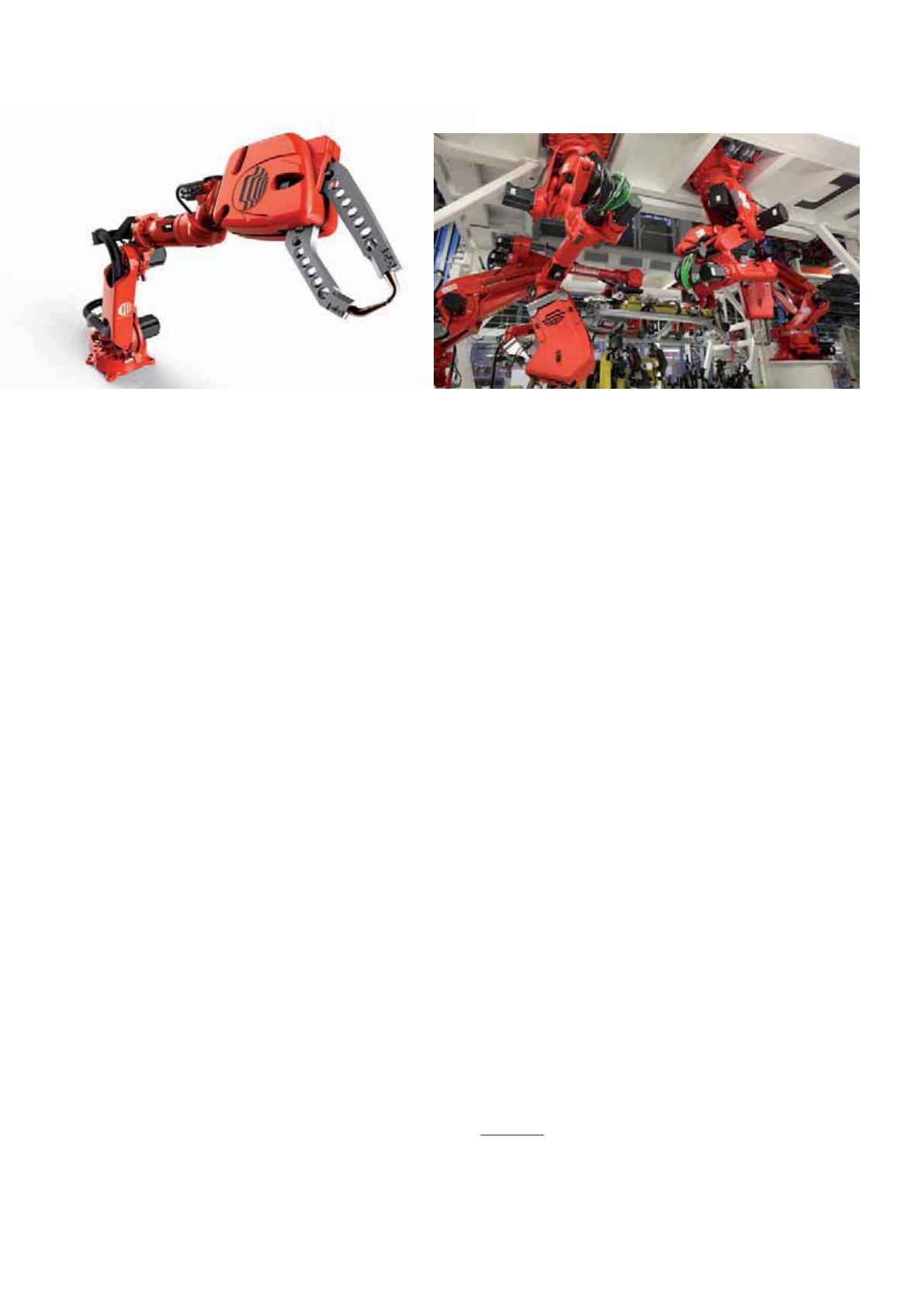

L’esempio migliore del risparmio di integrazione sui

prodotti è rappresentato dalla welding machine, ov-

vero il robot Comau NJ4-90i con integrata la pinza di

saldatura Compact. Questo prodotto, unico al mondo,

consente, grazie alla riduzione del peso della pinza di

oltre 30 kg rispetto alla concorrenza, di applicare robot

con payload inferiore ai 100 kg sulle applicazioni di

saldatura a resistenza, diminuendo consumi e aumen-

tando le prestazioni. Inoltre il cliente riceve in cantiere

una macchina completamente testata e pronta a essere

programmata dall’operatore. Il sistema della welding

machine, dunque, è un sistema di saldatura deliberato:

nessun altro competitor ha attualmente una soluzione

con robot e pinza integrati. Le Linee VersaRoll e Ver-

saPallet in Italia sono state installate negli impianti di

Cassino, Pomigliano e Melfi. A Pomigliano lavorano

365 welding machine, a Melfi 250.

L’impianto di Melfi, per fare un esempio tra quelli

citati, ha le seguenti performance: tempo ciclo: 50

vetture/ora; produttività: un’auto ogni 53 secondi in

random mix, ovvero diversi modelli in contemporanea

garantendo sempre la stessa produttività.

Comau è nel settore della saldatura dal 1980 e ha col-

locato sul mercato oltre 30.000 pinze di saldatura. I

principali vantaggi della nuova welding gun compact

sono: basso numero di parti a garanzia di minor costo,

minori guasti e minor richiesta di manutenzione; alto

numero di parti comuni nelle due tipologie, quindi mi-

nori parti di ricambio; peso ridotto del 30% rispetto

alla concorrenza - da 65 kg a 90 kg - a garanzia di una

maggior velocità di movimento ed esecuzione; il peso

ridotto comporta la necessità di robot di dimensioni ri-

dotte rispetto a prima con relativo risparmio in termini

di consumi; assenza di cavi esterni; assenza di parti

pneumatiche: il ‘no air’ è un altro fattore di riduzione

consumi; copertura completa con una cover in mate-

riale termoplastico a protezione di spruzzi di saldatura

e sporcizia; compatibilità con qualsiasi robot.

L’accomulating pallet conveyor (apc) viene utilizzato

per alimentare le linee e per garantire un flusso di

pezzi in grado di garantire l’autonomia operativa alla

linea di produzione. L’apc 2.0 presenta diverse confi-

gurazioni di montaggio. Alcune variabili di configu-

razione sono: posizione a pavimento o a scorrimento

verticale; carico/scarico manuale o automatico; carico/

scarico anteriore o laterale; gamma dimensionale dei

pallet; uso di unità standard.

Le principali caratteristiche dell’apc sono: alta cura

nel posizionamento dei pezzi; assenza di componenti

penumatici (no air); modularità; alta affidabilità (su-

periore a un milione di cicli); sicurezza totale per l’o-

peratore.

Fulvio Ferrero, product and solutions business manager Europe di

Comau.

Alberto Marzetta, pr & content curator.

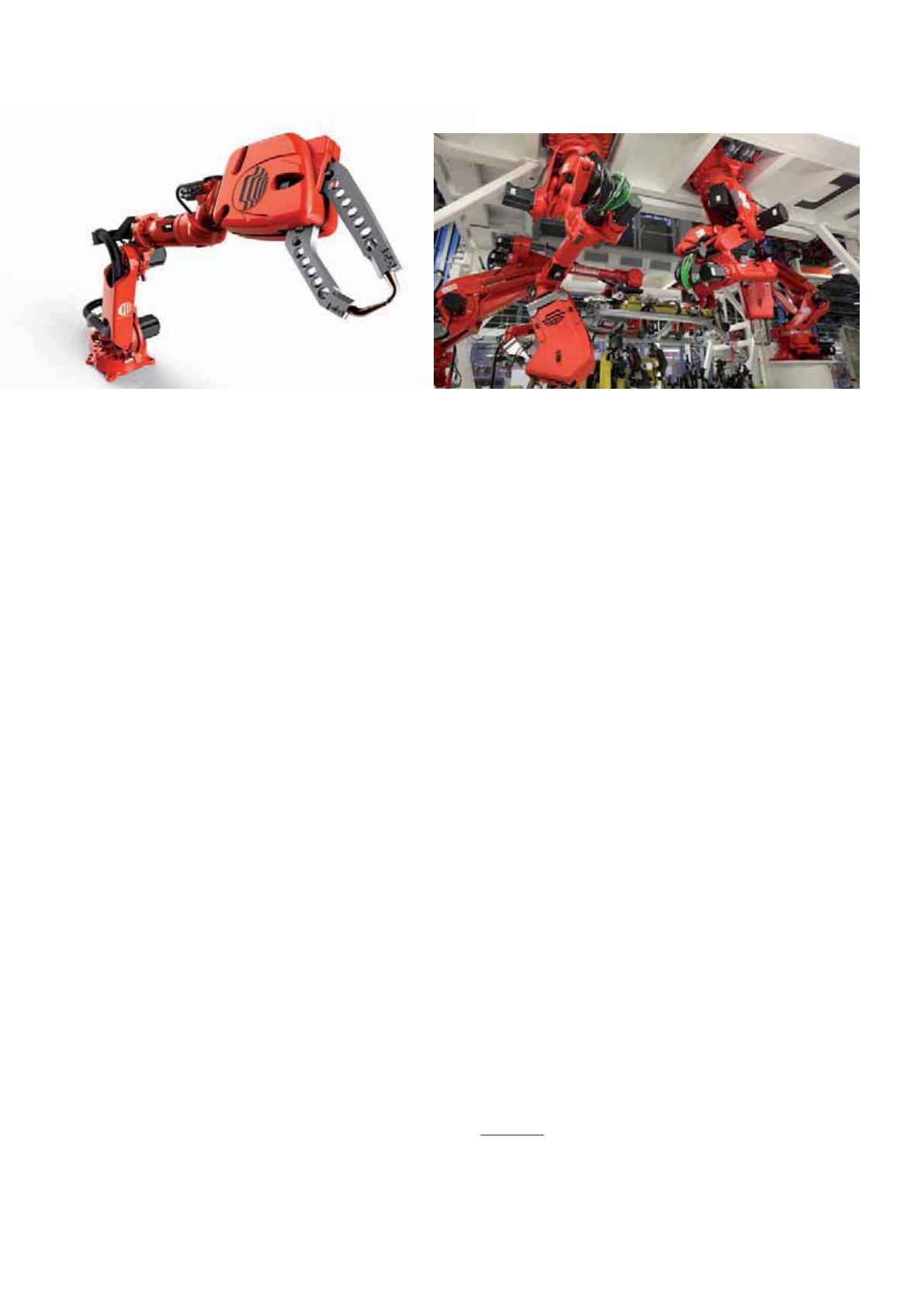

Da sinistra, Comau welding machine con polso cavo e pinza integrata e dettaglio cella ad alta densità opengate.