fluidotecnica 388

•

APRILE

2015

21

po, permette di trovare il giusto

equilibro tra efficienza energetica,

livello sonoro e performance. Ab-

biamo intrapreso da tempo un im-

portante percorso di integrazione di

componenti che normalmente sono

presenti esternamente al radiatore,

infatti, oggi è più corretto definirli

sistemi di raffreddamento”.

“Gli scambiatori di calore sviluppati

da OMT - interviene Luigi Pirovano,

responsabile commerciale di OMT -,

nascono per essere installati sulle li-

nee di ritorno dei circuiti oleoidrauli-

ci oppure per impieghi nell’industria

di processo. La loro progettazione

e produzione è calcolata per un’ef-

ficiente dissipazione del calore. Per

questo motivo utilizziamo materiali

come leghe d’alluminio e acciaio. La

progettazione avviene internamente

all’azienda con cinque stazioni CAD

3D Solidworks. Realizziamo sia pro-

dotti standard sia a disegno, al fine

di migliorare le prestazioni secondo

le esigenze dell’utente”.

Norme e nuove esigenze

Un’evoluzione di prodotti e pro-

cessi per resistere alla competizio-

ne mondiale. Quali sono allora le

richieste degli utilizzatori? Come

sono cambiate? Prosegue Pirovano:

“Anche se il comparto oleoidrauli-

co è considerato maturo, io penso

che abbia ancora grandi margini

di innovazione. Oggi i costruttori

di impianti oleoidraulici chiedono

maggiore qualità dei prodotti, si-

stemi dagli ingombri ridotti, elevata

efficienza e minori consumi, assi-

stenza worldwide. Inoltre, il Made

in Italy è molto apprezzato all’estero

e questo è un punto di forza per

parametro più importante è prima

di tutto l’efficienza del prodotto che

si propone, che dipende, oltre che

dal tipo di materiale utilizzato, anche

da come lo scambiatore di calore è

stato progettato e costruito. Analo-

ga importanza ritengo rivestano i

consumi del mezzo di raffreddamen-

to che devono essere i più bassi

possibile per ottenere bassi costi di

esercizio, sia che si tratti di acqua o

di aria mossa da ventilatore”.

Articolata la risposta di Giovanni

Bellani, product manager cooling di-

vision di Hydac: “Nel progettare una

linea di scambiatori l’utilizzo finale

è la nostra priorità. Ogni settore ha

le proprie peculiarità ed è soggetto

ad applicazioni e normative molto

specifiche. La produzione interna

delle masse radianti abbinata all’at-

tività del nostro centro di svilup-

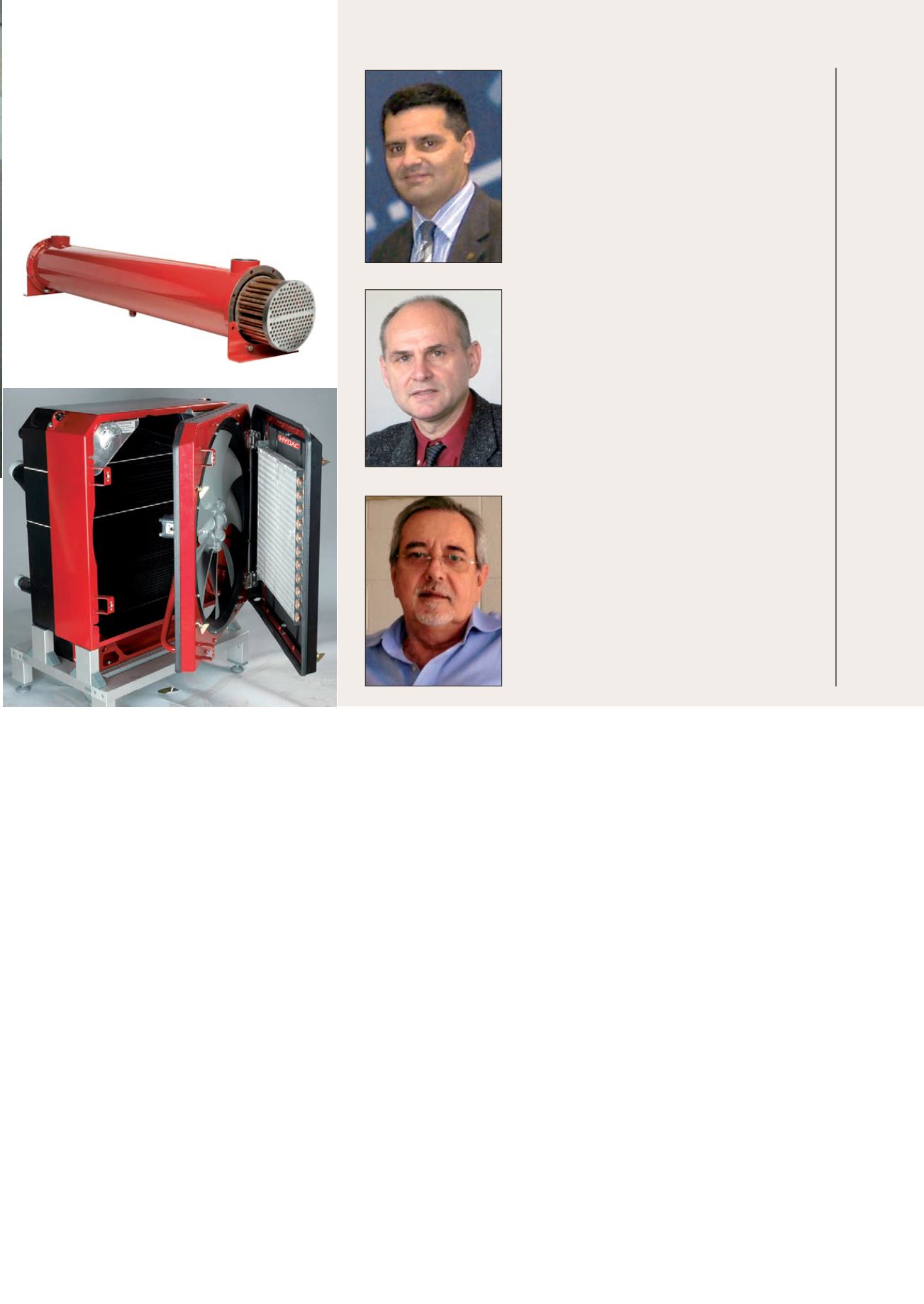

I PROTAGONISTI

GIOVANNI BELLANI, product manager cooling divi-

sion di Hydac: “La personalizzazione del prodotto e

l’esperienza maturata in diverse applicazioni in più

di 47 Paesi nel mondo e con più di 8.000 dipendenti,

rendono la competenza tecnica, la presenza globale e il

supporto locale il nostro valore aggiunto. Il costante ag-

giornamento sull’evolversi di normative e certificazioni

permette ai nostri prodotti di anticipare le richieste del

mercato e fornire soluzioni in ogni applicazione nel

campo dell’azionamento oleodinamico”.

LUIGI PIROVANO, responsabile commerciale di OMT: “Ol-

tre all’assistenza all’utente e un minor time-to-market,

abbiamo automatizzato le linee di produzione con robot

antropomorfi e sistemi di saldatura automatici. Gli

scambiatori di calore sono costruiti utilizzando tecnologie

importanti come un forno per la saldobrasatura, mac-

chine robotizzate, personalizzazione per il turbinatore

aria-olio; alcuni componenti del radiatore sono ricavati

da fusione per assicurare una maggiore qualità”.

GIANLUIGI SESINO, presidente di Costante Sesino: “Nel

settore della potenza fluida il parametro più importante

è prima di tutto l’efficienza del prodotto che si propone,

che dipende, oltre che dal tipo di materiale utilizzato,

anche da come lo scambiatore di calore è stato proget-

tato e costruito. Analoga importanza ritengo rivestano

i consumi del mezzo di raffreddamento che devono

essere i più bassi possibile per ottenere bassi costi di

esercizio, sia che si tratti di acqua o di aria mossa da

ventilatore”.

Foto in alto. Scambiatore di calore

a fascio tubiero di Costante Sesino.

Sotto, sistema di raffreddamento Hydac.