71

rmo

gennaio/febbraio 2018

ridondanti e a valore aggiunto zero, ma anche di ridurre

il lead time come minimo del 50% - racconta Stefano Bu-

solo, Plant Operations Manager di Tecnolaser Srl -. Per

ogni reparto coinvolto abbiamo scomposto le micro-atti-

vità, valutando i tempi lavoro ed i relativi tempi di attesa,

gli input/output di ogni fase ed i buffer rilevati. Amappa-

tura completata siamo rimasti letteralmente senza fiato:

per una produzione effettiva di circa 6 ore avevamo un

tempo di consegna di 4 giorni e mezzo”.

È a questo punto che è entrato in gioco OPS Salvagnini,

con i moduli Office, Report eMachine: il primo pacchetto

ha consentito di orientare le attività dall’ordine alla pro-

grammazione, anche in caso di modifica del tempo di ese-

cuzione degli ordini; i secondi due di ottenere feedback

direttamente dalle macchine coinvolte nei processi pro-

duttivi e di trasferire in modo semplice e veloce qualsiasi

modifica di programma.

“Ad installazione avvenuta abbiamo rilevato nuova-

mente i dati: i tempi di produzione effettiva si sono as-

sestati sui 101 minuti, con una riduzione del 70%; ma

soprattutto OPS Salvagnini ci ha consentito di azzerare i

tempi di attesa e di portare il nostro lead time a meno di

3 ore, con una riduzione del 95%. La novità dell’approc-

cio del sistema, comunque, non è solo nell’eliminazione

delle attività a valore aggiunto zero o nella riduzione

dei tempi di consegna; è soprattutto nell’essere ‘a prova

di errore’, aspetto difficilmente quantificabile in termini

economici e temporali -, conclude Stefano Busolo -. L’au-

tomatizzazione dei processi esclude tanto gli errori di di-

gitazione di codice quanto quelli legati alla lavorazione

di materiali errati. La qualità, o forse dovrei dire la non-

qualità, è un buco nero dentro cui finisce di tutto e la

cui soluzione spesso non è alla portata di tutti: creare

un sistema che impedisca il formarsi di non conformità

è quanto di più desiderabile esista. Evidentemente si

tratta di un risultato ben oltre le nostre aspettative, che

ci ha lasciati a bocca aperta”.

risulta una soluzione perfettamente aderente alle ri-

chieste del settore. Infatti grazie a MAC2.0 la macchina

adatta in automatico, in ciclo ed in tempo mascherato

i movimenti del gruppo di piegatura in funzione delle

variazioni rilevate nella qualità del materiale. Il risultato

è che la qualità dei pezzi è costante nel tempo, anche

al variare del materiale all’interno del medesimo lotto

di produzione: questo significa zero scarti, tempi di pro-

duzione ottimizzati e produttività massima. L’ultima

versione della formula di piegatura, frutto di decennali

studi effettuati con i principali istituti di meccatronica

europei, di cui sono dotate le pannellatrici di genera-

zione lean, gestisce, tra l’altro, le variazioni termiche

della macchina e le compensa, ed ha consentito di otti-

mizzare i movimenti del gruppo di piegatura, rendendo

la pannellatrice uno strumento produttivo interessante

anche per le aziende del bianco.

Grazie alla modularità nativa, ogni pannellatrice P4lean

Salvagnini si presta anche ad essere facilmente integrata

in linee FMS, sia compatte che tese, in celle flessibili FMC

o in soluzioni di logistica integrata AJS ed IMAS funzio-

nanti a luci spente, integrate con l’ERP aziendale ed in

fabbriche 4.0, per rispondere a qualsiasi esigenza di pro-

duttività del cliente. Infatti, se la progressiva e costante

riduzione delle dimensioni dei lotti produttivi ha fatto

dell’efficienza di processo l’elemento discriminante per

mantenere la competitività aziendale, l’integrazione ver-

ticale garantita dalla digitalizzazione e dai sistemi nativi

Industria 4.0 non può che offrire ulteriori margini di mi-

glioramento. E proprio per rispondere a queste necessità

di integrazione tra ambiente-ufficio e ambiente-fabbrica

Salvagnini ha sviluppato OPS, soluzione di software mo-

dulare in grado di connettere tra loro ERP e CAM.

Il caso Tecnolaser.

“Nel 2014 abbiamo avviato una re-

visione delle nostre attività di gestione dell’ordine e di

programmazione, con l’obiettivo di eliminare le azioni

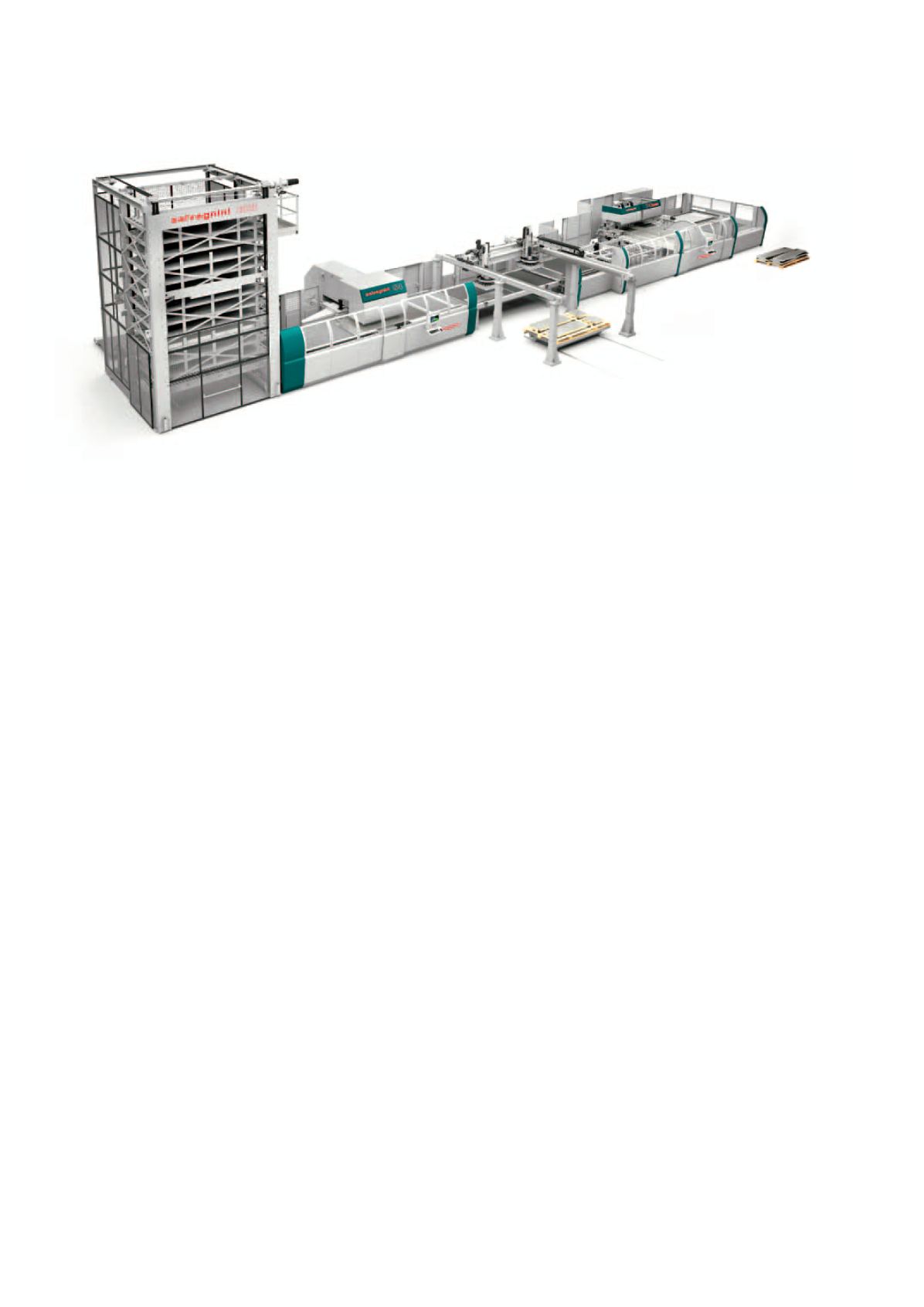

La linea S4 + P4 è in grado di punzonare, rifilare e piegare parti in lamiera

automaticamente, senza nessuna manipolazione intermedia dei semilavorati.

Nella pagina accanto: P4 2116 Salvagnini, pannellatrice lean in grado di lavorare lamiere

di spessori compresi tra 0,4 e 3,2 mm.