87

rmo

gennaio/febbraio 2017

ring’. In questo caso abbiamo l’emulazione di un

impianto flessibile di produzione integrante più

processi di lavorazione meccanica e dimostrazione

con robot antropomorfo del processo di sbavatura

di precisione. Raccogliendo tutto il necessario per

gestire una linea all’interno di una workstation

separata rispetto alle macchine, si libera l’utilizza-

tore da qualsiasi attività automatizzabile, in modo

tale che sia chiamato a fare solo delle operazioni

a elevato valore aggiunto. Questo approccio per-

mette di aumentare notevolmente la produttività

del personale e allo stesso tempo gli permette di

interagire con il processo da una postazione più

semplice.

Porte chiuse.

Allontanare gli operatori dalle mac-

chine, il cosiddetto ‘closed door machining’, è uno

degli obbiettivi che il Gruppo Safran, uno dei clienti

più importanti di MCM, sta promuovendo all’in-

terno delle proprie officine: il contributo dell’a-

zienda piacentina è proprio quello di evitare che

l’operatore debba entrare in macchina e interrom-

pere il processo, attrezzando ogni postazione di

carico/scarico con un video terminale e una presen-

tazione il più possibile chiara ed evidente delle ope-

razioni che devono essere fatte, ma che consentano

all’operatore stesso di risolvere immediatamente il

problema. In alternativa egli può rimandare que-

sta decisione a quando sarà presente la persona

in grado di risolvere il problema, senza avere un

impatto diretto sulla produttività della macchina,

aumentando così la resa complessiva del processo.

Spostare l’operatore e dotarlo di avanzati strumenti

informatici che gli presentino la lavorazione a un

livello più alto rispetto al codice ISO, gli consente

di avere accesso a molte informazioni rilevanti (fe-

ature prodotti o da produrre, step tecnologici ese-

guiti o da eseguire), interagendo con il processo e

influenzando ciò che la macchina farà in un secondo

momento, quando, secondo le logiche di ottimizza-

zione del livello di produttività, la saturazione e lo

sfruttamento di tutte le risorse sarà ideale.

Il contributo di Kuka e Siemens ha permesso di otti-

mizzare le problematiche d’interfacciamento di un

robot all’interno della produzione, equipaggiando

la cella di un CN dotato di Sinumerik ‘Run My Robot’

che permette la programmazione in auto apprendi-

mento in formato ISO direttamente dal CN, evitando

così una scolarizzazione sul linguaggio e l’operati-

vità da parte degli operatori a bordo macchina.

Forza di Gruppo

MCM da due anni fa parte del Gruppo cinese

Rifa Precision (nella foto la sede centrale)

che è composto da circa 11.400 dipendenti

e attivo in svariati settori. Il Gruppo ha avuto

origini nella costruzione di macchinari per

il tessile, da cui 18 anni fa è nata la società

produttrice di macchine utensili Zhejiang

Rifa Precision Machinery, quotata in Borsa

e attiva in Europa grazie all’acquisizione

di MCM e successivamente di Colgar

International. Una importante novità è

stata la creazione di Rifa Aerospace Digital

Equipment, circa 3 anni fa, che si dedica

alla costruzione di macchine utensili per

la lavorazione di materiali compositi per il

settore aeronautico e attrezzamenti a controllo numerico per l’assemblaggio di strutture

per velivoli. L’azienda rappresenta una rilevante opportunità per MCM, che oltre a fornirle

una parte consistente del parco macchine, avrà modo di generare una buona referenza

sul mercato cinese, in cui attualmente l’azienda di Vigolzone non è molto presente, oltre

a ottenere un’oggettiva riconoscibilità relativa alle prestazioni delle sue macchine.

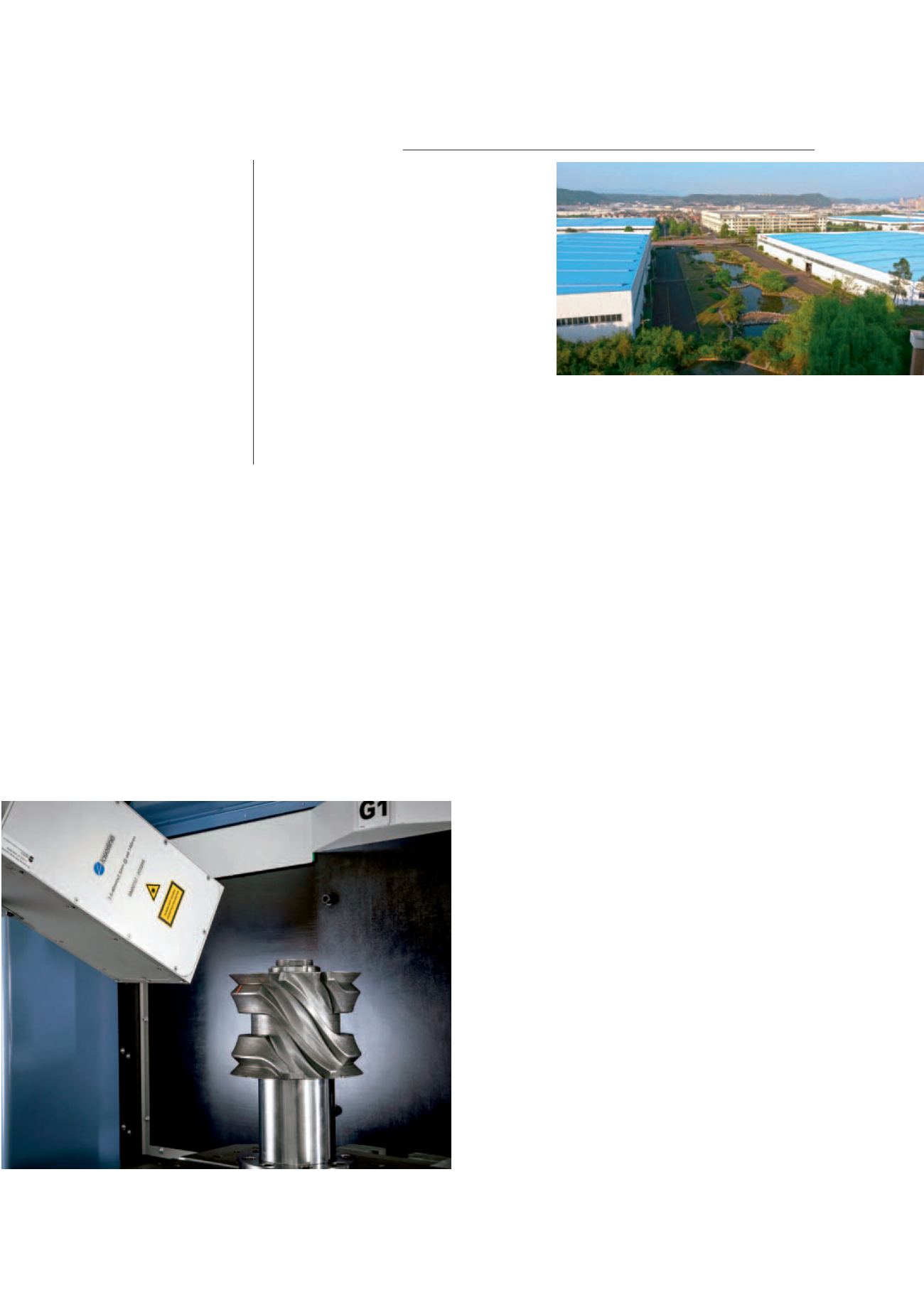

MCM ha presentato alla scorsa BiMu soluzioni per integrare i mezzi di

produzione tra loro e all’interno di una rete aziendale.