76

progettare

410

NOVEMBRE

/

DICEMBRE

2017

PNEUMATICA

difesa, all’aeronautica e alla moda. Il

mercato dell’azienda fino allo scorso

anno era rappresentato al 90% dall’e-

stero, mentre grazie alle agevolazioni

nel corso nel 2017 si è riequilibrato su

una quota del 50 e 50%, con due impor-

tanti commesse già in lavorazione per

il mercato italiano. “Negli ultimi anni ci

siamo specializzati in un certo tipo di

macchine abbastanza di nicchia - dice

Reboldi -, macchine di cromatura in

continuo, vendendone già una decina

negli ultimi cinque anni. Le nostre celle

vengono progettate nel nostro ufficio

tecnico come linee uniche su misura

degli utenti: l’ampiezza dell’offerta Ai-

gnep ci consente di disporre di tutta la

varietà di prodotti che di volta in volta

ci occorrononel riprogettare da zeroun

impianto. Capita anche che ci arrivino

richieste particolari, per cui ci servo-

no cilindri o elettrovalvole in varianti

o misure non a catalogo, o costruiti

in materiali diversi, come l’alluminio

invece delle classiche plastiche come

è stato nel caso di una particolare

macchina. Aignep è sempre stata in

grado di rispondere anche a queste

nostre richieste”.

Sviluppo e crescita continui

La scelta di Aignep per tutta la compo-

nentistica pneumatica presente sugli

impianti Ilmar rientra infine nel piano

di ottimizzazioneedi investimenti intra-

preso negli ultimi dieci anni per il mi-

glioramento continuo delle macchine,

come spiega Reboldi: “Avere Aignep

come partner esclusivo per la pneuma-

tica rappresenta un grande vantaggio

per noi, in quanto semplifica la nostra

catena di fornitura potendoci affidare

a un unico referente, capace di fornirci

all’occorrenza tutto ciò di cui possiamo

averebisognonellaprogettazionedegli

impianti”. Al finedi svilupparealmeglio

le proprie macchine, Ilmar ha quindi

introdotto negli anni sempre nuove

tecnologie, sia in campo software che

nella qualità dei materiali. “A eccezione

della pneumatica e dei motori elettrici

- afferma Reboldi -, oggi realizziamo

tutto internamente: dalle lavorazioni

meccaniche di tutti i materiali che im-

pieghiamo nelle celle, dall’acciaio al

titanio a vari tipi di plastica, alla parte

elettrica e di software. Una decisione

dettata dalla necessità di offrire mas-

sima assistenza agli utilizzatori, poten-

do rispondere prontamente alle loro

richieste, che implicano tempi sempre

più veloci di consegna. Per questo

abbiamo portato all’interno anche la

lavorazione del titanio, materiale che

grazie alle sue caratteristiche è molto

indicatoper impiego conprodotti acidi,

non essendo soggetto a corrosione

e non ponendo problemi di disper-

sione di corrente. Siamo così riusciti

ad abbassare notevolmente i costi di

produzione, tanto da poterlo inserire

oggi quasi totalmente per molti mate-

riali dei nostri impianti”. Investimenti

e una gestione saggia dell’azienda,

che hanno portato Ilmar a una crescita

ininterrotta, senza mai conoscere crisi:

perché, come conclude Reboldi, se si

crede nel proprio progetto, occorre

dare all’azienda, non togliere. E l’azien-

da poi restituirà in termini di risultati,

ripagando di tutto l’impegno profuso.

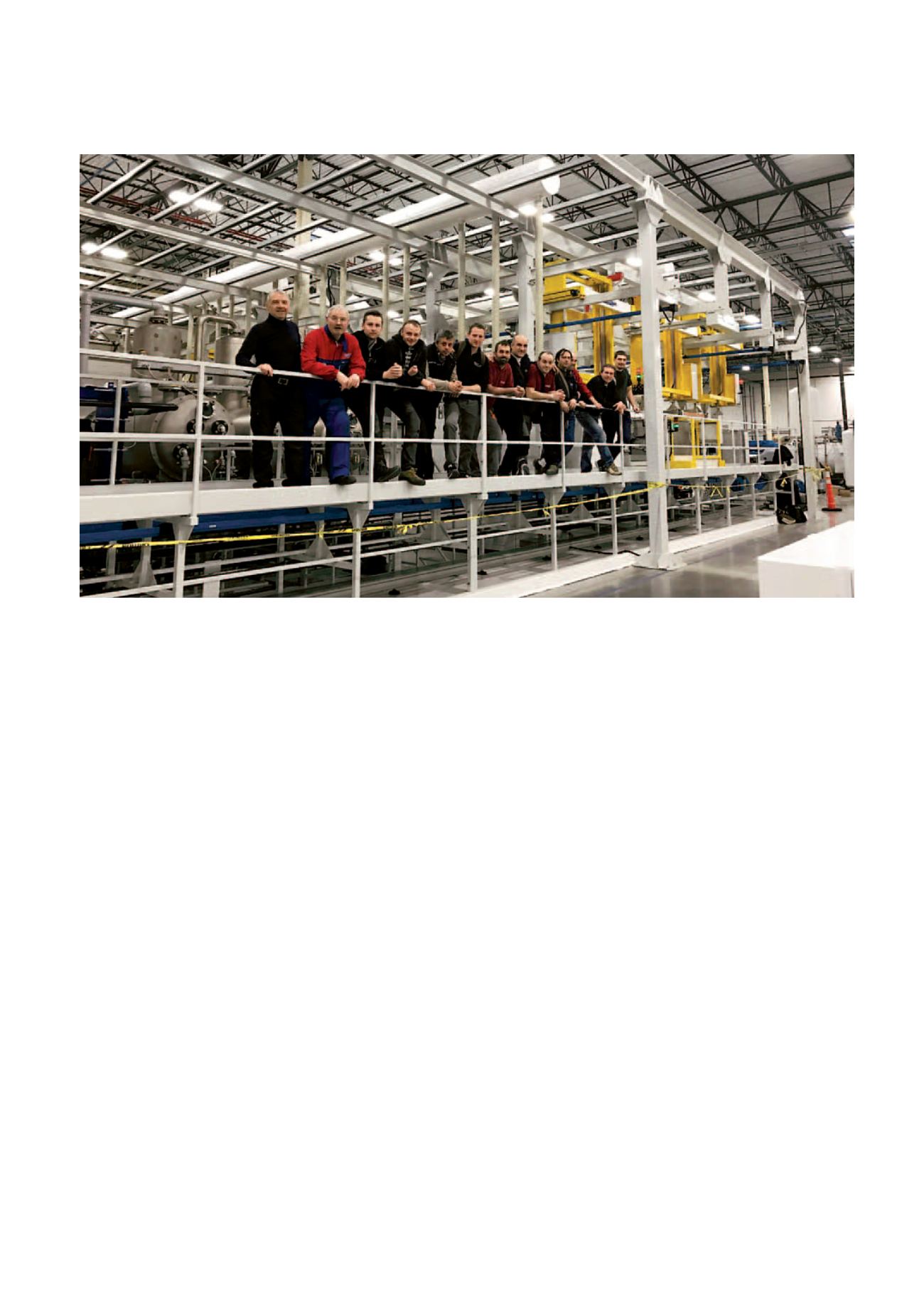

Ilmar, a eccezione della pneumatica e dei motori elettrici, realizza tutto internamente: lavorazioni meccaniche, parte elettrica e software.