progettare

407

GIUGNO

/

LUGLIO

2017

67

software di impianti, perché aveva

necessità di realizzare in tempi ra-

pidissimi una linea di assemblaggio

per ombretti completamente auto-

matica e caratterizzata da un’alta

produttività”, esordisce Ivan Riboni

di Idm Automation, responsabile

della progettazione meccanica della

linea di assemblaggio per Omnicos.

La soluzione

I sei robot a bordo della linea di as-

semblaggio, tutte unità stand-alone,

sono di Mitsubishi Electric, quattro

Scara modello RH-6FH5520 e due

Scara modello RH-6SDH5520, così

come di Mitsubishi Electric sono il

pannello operatore GT16, i servo-

motori MR-J3B gestiti direttamente

dai robot e gli inverter FR-D720SC.

Tramite connessione Ethernet, il

pannello GT16 controlla diretta-

mente i servomotori, i sistemi di

visione e i sei robot. Questi ulti-

mi, a loro volta, sono direttamente

connessi ad alcuni assi aggiuntivi

MR-J3B e, tramite I/O digitali, agli

inverter, gestendone direttamente

l’avanzamento in linea.Tutte queste

soluzioni hanno permesso a Omni-

cos di avere una catena produttiva

che rispettasse i più alti standard di

ducibile a un lotto preciso (attività

operatore, risultati, allarmi, gestio-

ne telecamere).

Il team di Omnicos ha apprezzato

molto la possibilità di svolgere que-

ste operazioni direttamente da un

tablet anche di tipo commerciale

remotizzando su di esso l’HMI, oltre

al fatto di poter utilizzare filmati a

supporto dell’operatore e di poter

configurare una rete wireless diret-

tamente a bordo macchina.

Determinanti nel progetto IDM per

Omnicos sono state, infine, anche

alcune funzioni dei robot Scara

Mitsubishi Electric, a partire da

quelle più tradizionali come la fibra

ottica integrata per la gestione di

assi aggiuntivi (fino ad un massimo

di 8) e la comunicazione diretta

con i pannelli e con i sistemi di

visione. A queste vanno aggiun-

te quelle più avanzate della serie

F, come la protezione IP65 della

cover completamente chiusa e il

passaggio cavi interno al robot,

la robustezza, l’elevata velocità di

prelievo e deposito (0,29 s per ciclo

standard), la ripetibilità sul punto di

un centesimo di millimetro e la fun-

zione di conveyor tracking integrata

nell’unità di controllo del robot.

modularità, velocità, precisione di

presa e sincronizzazione tra i diversi

componenti della piattaforma di

automazione. I sei robot Scara stan-

dalone, hanno garantito al cliente la

massima versatilità e la possibilità

di far lavorare i robot anche in mo-

do completamente indipendente.

Questa soluzione completa e ben

integrata, è controllata interamente

da un unico pannello HMI, il GT16.

I benefici

Grazie alle soluzioni fornite da

Mitsubishi Electric, ora Omnicos è

in grado di gestire l’intera linea di

18 m e tutti i 6 robot Scara a bordo

con un solo pannello HMI GT16

e, da un unico punto operatore,

correggere quote, velocità, punti o

richiamare cicli, senza ricorrere a

PLC o altri dispositivi di controllo

aggiuntivi. Con GT16 l’andamento

della produzione, l’avanzamento di

linea e i movimenti dei robot, gli e-

ventuali fermi e gli allarmi possono

essere tenuti sotto controllo; inoltre

l’andamento della produzione può

essere modificato in tempo reale. I

dati di produzione sono esportabili

anche su tabella Excel, con uno

storico sempre dettagliato e ricon-

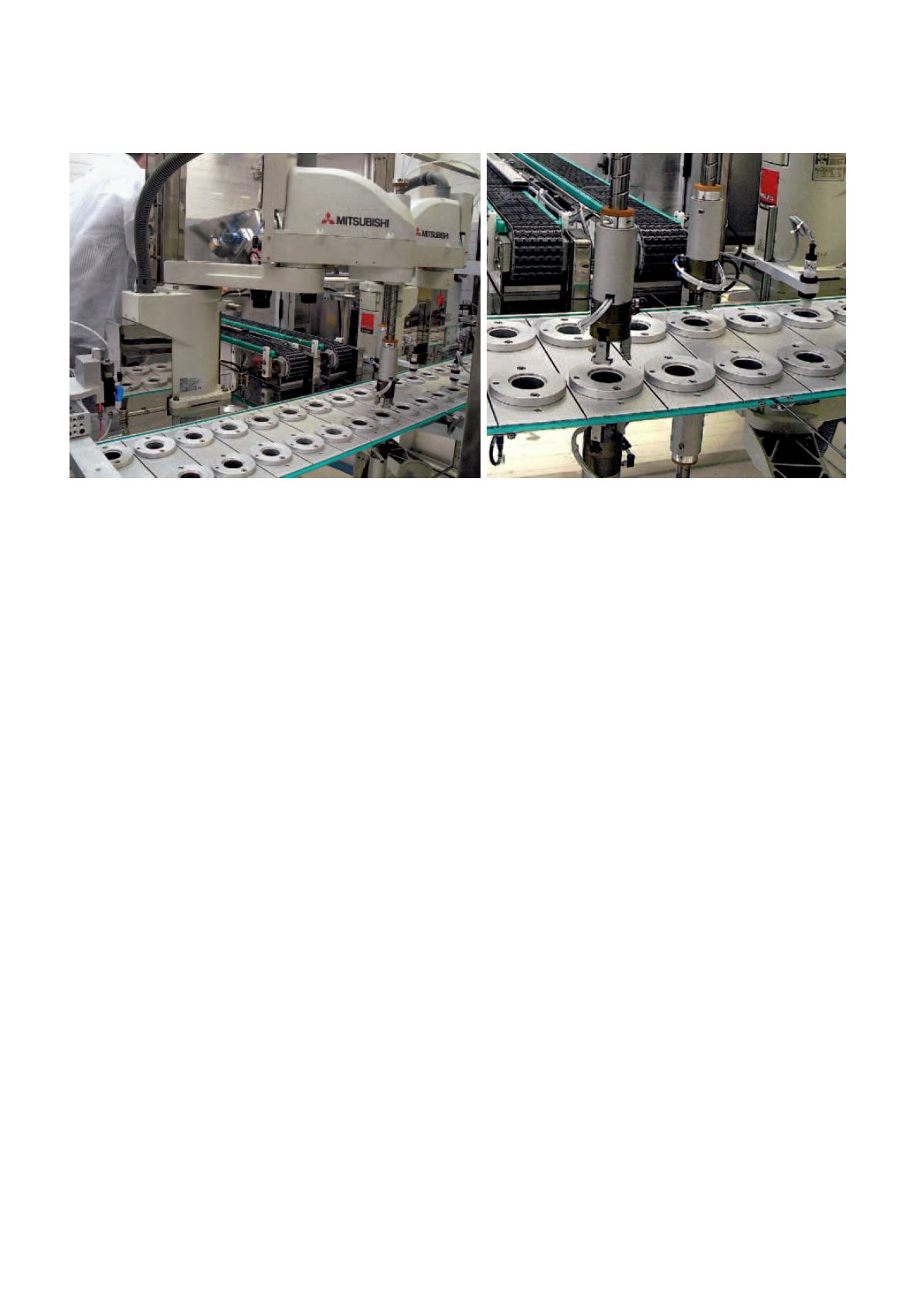

La linea produttiva di Omnicos utilizza sei robot Scara di Mitsubishi Electric.

Particolare dei manipolatori montati sui robot Scara.