Materiali

66

progettare

392

•

settembre

2015

presenta come elementi di lega lo zinco

(Zn) ed il magnesio (Mg) e assieme al

gruppo 2XXX, sono quelle più utilizzate

in aeronautica.

Leghe di alluminio e titanio

Particolare attenzione si deve inoltre

porre alla microstruttura delle leghe di

alluminio. Per questo esse sono sem-

pre soggette a trattamento termico di

invecchiamento al fine di migliorare le

proprietà meccaniche.

Un esempio specifico di lega aeronau-

tica è la lega 7075 che tipicamente vie-

ne usata per i pannelli delle ali ed è

particolare in quanto prevede due fasi

di invecchiamento: il primo a 120 °C e

un secondo di sovra invecchiamento,

a 160-170 °C.

Questo conferisce alla lega una mag-

giore resistenza allo stress da corro-

sione. Un processo ancora migliore

per questa lega è stato sviluppato per

combinare le buone caratteristiche a

snervamento e a rottura che si otten-

gono attraverso il T6, con la buona re-

sistenza a stress da corrosione ottenuta

attraverso il T73. Recentemente leghe

alluminio-litiostannosostituendoquelle

più tradizionali in molte applicazioni

specialmente sugli elicotteri. Un altro

materiale tipicamente usato in campo

aeronautico è senz’altro il titanio e le

sue leghe. Studi su leghe di titanio con

piccole percentuali di alluminio, ferro,

molibdeno e vanadio dimostrano che

possono tranquillamente sostituire gli

acciai inossidabili austenitici fino ad

allora ampiamente utilizzati per parti

critiche di turbogetti, consentendo così

un risparmio del peso anche superiore

al 50%. Il principale vantaggio dell’uti-

lizzo del titanio rispetto a leghe ferrose

con equivalente resistenza (acciai inos-

sidabili altamente legati) è il suo basso

volume specifico.

Un albero motore forgiato in lega di

titanio (per esempio Ti 6-4 con il 6 %

di alluminio e 4 % di vanadio) risulterà

pesare la metà di un suo equivalente in

acciaio legato.

Per dare un’ idea dell’importanza odier-

na delle leghe al titanio in aviazione,

l’F-22Raptor,ilcacciatecnologicamente

più evoluto, ha un telaio formato per il

42% da leghe al titanio, per il 24% da

leghe polimeriche, dal 24% da leghe

d’alluminio e solo per il 10% da leghe

ferrose (acciai).

Infine tra i materiali convenzionali, un

discorso diverso deve essere fatto per

le superleghe a base nickel. Le superle-

ghe hanno il vantaggio di garantire una

buonaresistenzaall’ossidazioneallealte

temperature.

Lo studio delle superleghe si è svilup-

pato soprattutto in relazione al loro

utilizzo in condizioni operative partico-

larmente severe quali alte temperature,

alta resistenzameccanica del materiale,

corrosione, creepefatica. È interessante

notare, l’utilizzo di queste leghe per la

realizzazione dei principali componenti

di un motore Turbofan quali dischi,

le palette statoriche e rotoriche delle

turbine, la camera di combustione e il

compressore.

I trattamenti superficiali

Un ruolo fondamentale spetta anche ai

coating aeronautici e ai vari tipi di trat-

tamenti superficiali. Quando si parla di

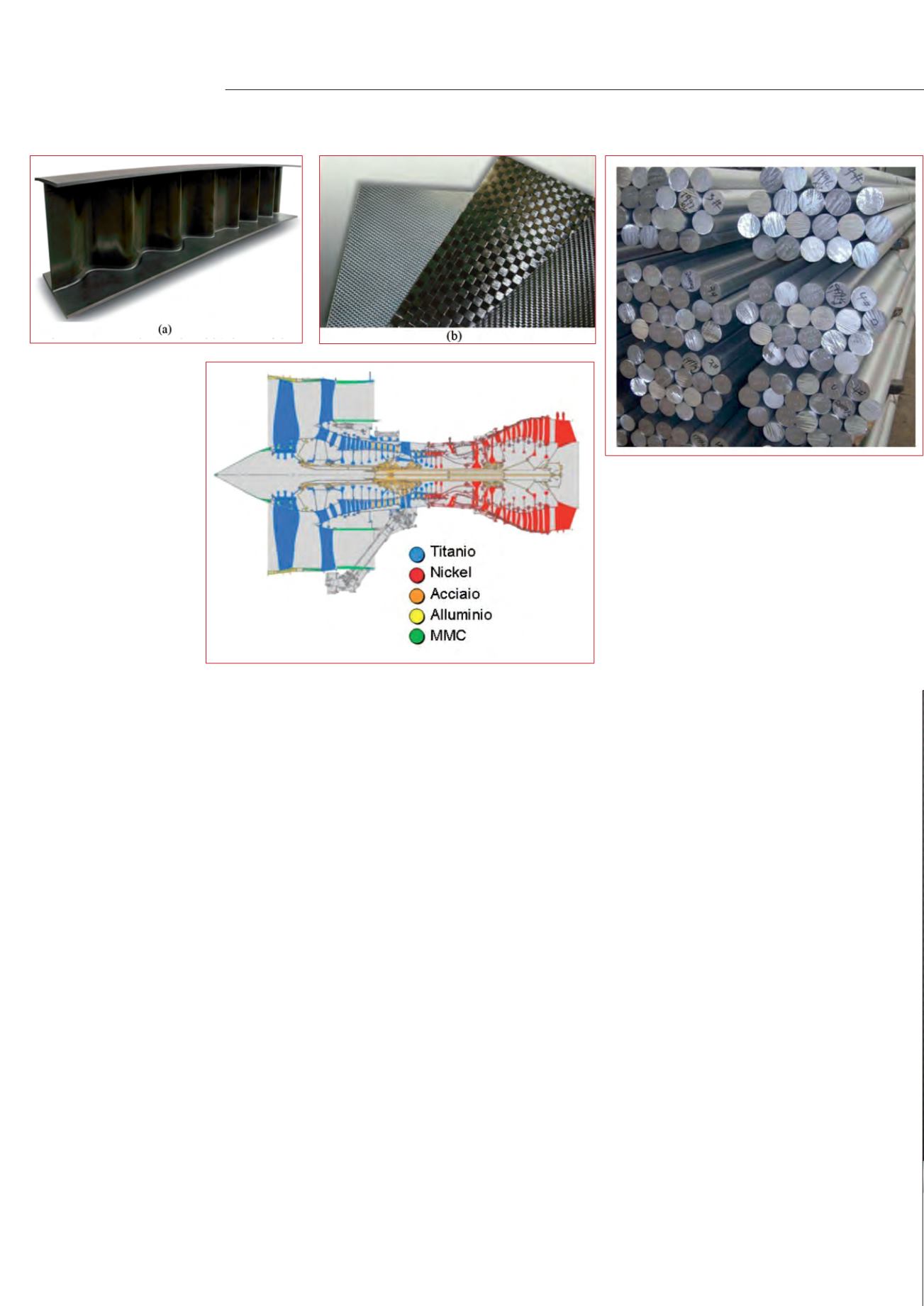

Profilati di Alluminio 7075

Motore Turbofan con

materiali usati per i

vari componenti.

(a) Longherone

sinusoidale in materiale

composito (www.

premium-aerotec.com).

(b) Tessuto prepreg

(pre-impregnato con

resina) in fibra di

carbonio.