83

rmo

maggio 2018

stro trasportatore a tappeto per lo scarto e un sistema

di controllo con dadi, viti e boccole nella cella 4.

Il sistema non solo garantisce zero difetti, ma assicura

una capacità produttiva di 35 pezzi all’ora: una volta

determinata la quantità giornaliera di prodotti da re-

alizzare, si organizza il processo produttivo e quindi ri-

sulta più semplice e gestibile evitare di generare stock

invenduto.

I tempi di preparazione della macchina vengono ri-

dotti al minimo, mentre i robot vengono program-

mati in fase di installazione dell’impianto, e tale

programmazione non viene più cambiata, salvo per

espresse necessità del cliente, poiché l’intero sistema

è studiato per produrre un determinato elemento con

la massima precisione. Inoltre, durante il processo, un

sistema puntuale di diagnosi eseguita da un PLC, che

comunica con i componenti presenti all’interno di

ciascuna isola, agisce preventivamente sulle possibili

cause di fermo macchina. Il risultato è quello di avere

elevate efficienza e qualità.

Negli anni 90 il gruppo incrementa la sua quota di

mercato e il suo parco clienti automotive aumentando

le capacità produttive di stampaggio e assemblaggio

e introducendo nei propri processi le tecnologie più

aggiornate e innovative per la produzione e il con-

trollo dei propri manufatti a garanzia della migliore

qualità per i clienti.

Gli anni 90 coincidono anche con la prima internazio-

nalizzazione attraverso l’apertura dell’unità produt-

tiva in Marocco a cui si aggiungono un’ulteriore unità

produttiva in Italia, specializzata nella produzione di

cerniere e serrature, e successivamente nuove unità

produttive in Spagna, Francia e Polonia.

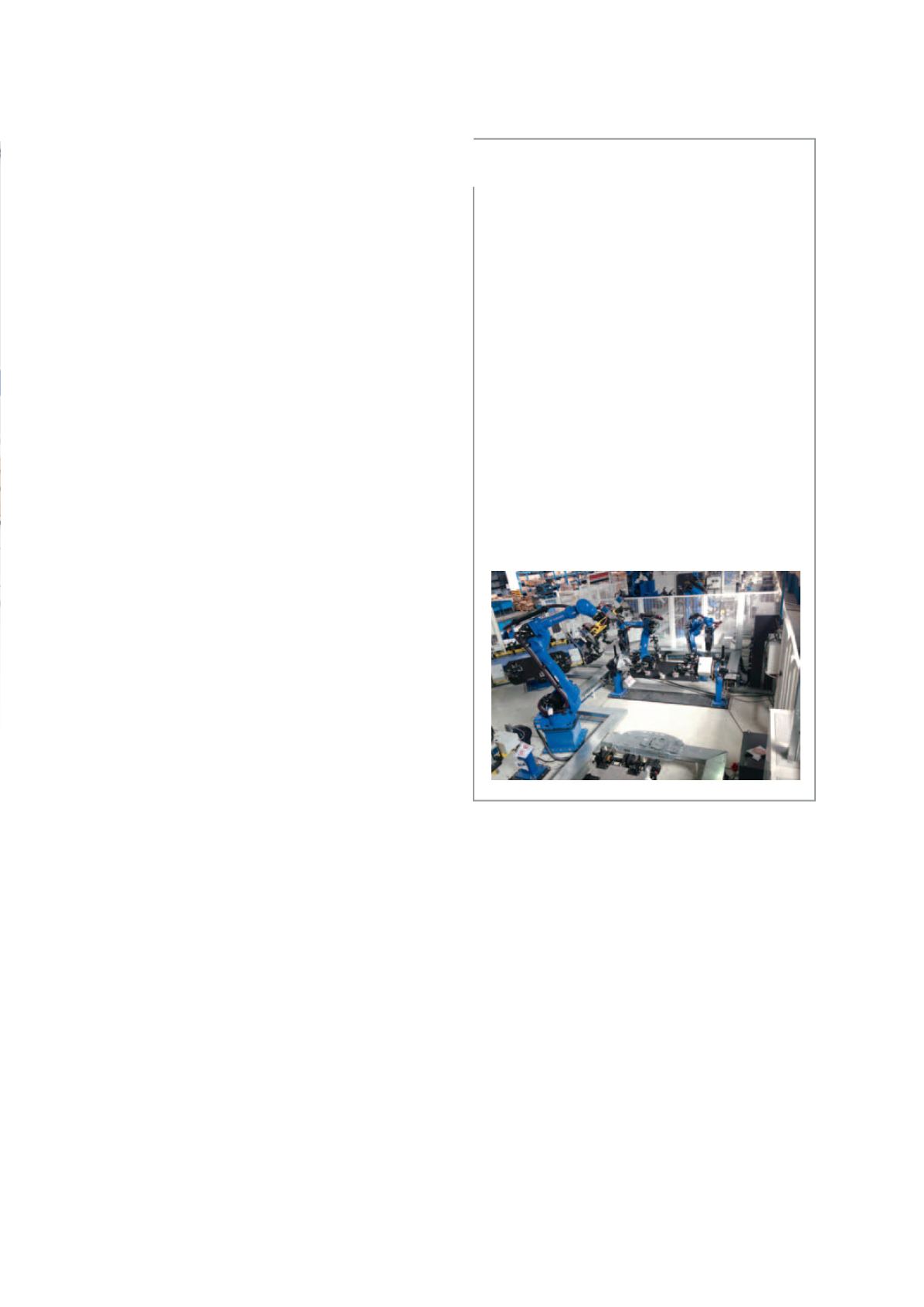

Un ciclo perfetto.

Per Proma Group Yaskawa Italia

ha progettato e realizzato delle isole robotizzate dalle

dimensioni compatte e dall’elevata efficienza, tale da

massimizzare la produzione oraria tramite saldatura a

punto degli elementi finiti. La peculiarità di questo im-

pianto è che in 300 m

2

sono state concatenate tra loro

quattro celle complete, con una forte ottimizzazione

del numero di robot impiegati, per consentire snellezza

di produzione e riduzione degli spazi, sempre garan-

tendo efficienza e qualità. Il tutto nel rispetto di vincoli

legati al layout dello stabilimento da un lato e dall’altro

al metodo di lavorazione, fondamentale da considerare

per progettare le attrezzature necessarie.

Le quattro celle robotizzate sono collegate tra loro

mediante nastri trasportatori e realizzano il prodotto

finito seguendo un unico flusso di lavoro.

Ogni cella assolve a una specifica operazione: in

ognuna delle quattro fasi di lavorazione, un opera-

tore realizza il carico manuale e, una volta avviato

il ciclo di lavorazione, l’elemento lavorato passa da

una cella alla successiva. Terminata la saldatura robo-

tizzata dei particolari e completato il ciclo di lavoro,

i robot scaricano automaticamente i particolari finiti

completi delle saldature richieste su nastro trasporta-

tore. La quarta cella si differenzia per la gestione del

carico/scarico pezzi: in entrata, il pezzo viene gestito

in modo automatizzato anziché manuale, mentre in

uscita l’elemento completo viene posato direttamente

su di un cassone posto su tavola girevole oppure nastro

trasportatore, se si tratta di scarto.

Azzerare i difetti.

Yaskawa, dicono i tecnici azien-

dali, ha soddisfatto le aspettative del cliente offrendo

un sistema di saldatura robotizzata in grado di realiz-

zare un prodotto generando il minor numero possi-

bile di scarti durante il processo di lavorazione. Tale

qualità è verificabile in tempo reale mediante l’analisi

di diversi elementi disposti lungo l’intero processo di

produzione: un cassetto di estrazione nella cella 1, una

stazione di controllo con dadi e viti nella cella 2, un na-

Più vicini al pezzo

I robot della serie Motoman MS sono progettati

per le applicazioni di saldatura a punti. Con

un carico utile compreso tra gli 80 e i 210 kg

e un’area di lavoro di 1.623-2.702 mm, questi

modelli a 6 assi si prestano ottimamente a gestire

sia le pesanti pinze di saldatura tradizionali,

sia eventuali versioni di dimensioni ridotte,

grazie al particolare design dinamico. Possono

essere posizionati molto vicino al pezzo e quindi

consentono di realizzare linee di saldatura più

corte. Anche i cicli risultano più brevi grazie alla

regolazione flessibile delle linee di saldatura.

Avere cicli di lavorazione ridotti è particolarmente

importante per chi opera con grandi lotti di

produzione e ha bisogno di eseguire migliaia di

saldature a punto. Il robot Motoman è in grado di

posizionare la pistola di saldatura con estrema

precisione e velocità, tagliando secondi preziosi

al ciclo di lavorazione e quindi migliorando

sensibilmente la produttività. Infine, i cavi rotanti

internamente vanno dall’asse L alla presa del

robot e passano attraverso il centro dell’asse S.