65

rmo

marzo 2018

I benefici economici in termini di materiali e approv-

vigionamenti sono notevoli. Per realizzare un’elica di

titanio con le tecniche tradizionali, un’azienda deve

acquistare una quantità di metallo 15 volte maggiore

rispetto a quella necessaria per il pezzo finito. Il resto è

scarto. Con la tecnica di produzione additiva, il rapporto

si avvicina alla parità: in pratica, la quantità di titanio

presente nel prodotto finito è pari a quella acquistata.

Ogni mese arrivano nuove macchine di stampa 3D,

nuovi tipi di resina, plastica e metalli, nuovi processi. A

livello mondiale si sono ormai consolidati almeno sette

diversi processi di additive manufacturing, che utiliz-

zano resina, plastica, fibra di carbonio e metallo. Un

fattore distintivo è la modalità di deposizione del mate-

riale nel dispositivo di stampa. Il laser sta conquistando

sempre più spazio in questo settore, come ‘strumento’

per solidificare le polveri nel processo di stampa 3D.

L’aerospace è già nel futuro.

Inizialmente i compo-

nenti stampati in 3D erano semplici sostituti di pezzi

prodotti con tradizionali processi di forgiatura. Un primo

esempio di evoluzione è quello realizzato dalle società di

manutenzione aerea, che hanno installato stampanti 3D

in alcuni grandi aeroporti per fabbricare pezzi specifici

da utilizzare per interventi urgenti di riparazione. Queste

aziende tengono a portata di mano archivi e librerie di

modelli 3D di diversi componenti, in modo da poter pro-

durre e installare qualunque pezzo in caso di necessità.

Questo approccio risulta molto più semplice ed econo-

mico rispetto alla gestione di un magazzino ricambi.

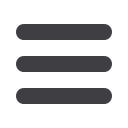

Ma il vero punto di forza della stampa 3D è la possibi-

lità di progettare e realizzare parti e prodotti completa-

mente nuovi. I progettisti possono letteralmente partire

da un foglio bianco e porsi una domanda: “In un mondo

perfetto, questo componente come dovrebbe essere?”.

Alcuni progettisti, ad esempio, stanno scoprendo che le

forme organiche, simili a quelle presenti in natura, sono

a volte più efficienti e idonee rispetto alle tipiche forme

industriali goffe e sgraziate del passato. Per sviluppare

fusoliere di aereo di nuova generazione, i ricercatori

hanno studiato il funzionamento dello scheletro dei

cigni. In condizioni normali questo modello organico

sarebbe impossibile da riprodurre, ma poiché la produ-

zione additiva non è limitata dai vincoli delle tecniche

di lavorazione tradizionali, oggi questo tipo di struttura

può essere realizzato.

I progettisti potranno inoltre disegnare una parte o

un sottosistema costituiti da un unico oggetto mono-

blocco, invece di realizzare diversi componenti che de-

vono essere successivamente assemblati. Utilizzando le

tecniche additive, i progettisti possono spingersi dove

nessun ingegnere CAD/CAM ha mai pensato di arrivare,

perché la gamma di topologie a disposizione di un pro-

gettista 3D è molto più ampia.

La questione dei materiali.

La domanda successiva è:

quale materiale è più adatto per realizzare un determi-

nato pezzo o prodotto? Le macchine hanno raggiunto

livelli di efficienza e precisione tali, ad esempio, da

poter applicare due strati di un materiale sui quali so-

vrapporre altri quattro strati di un materiale differente.

La possibilità di utilizzare diversi materiali in uno stesso

componente consente di ottenere proprietà particolari

di resistenza, peso, flessibilità e altro.

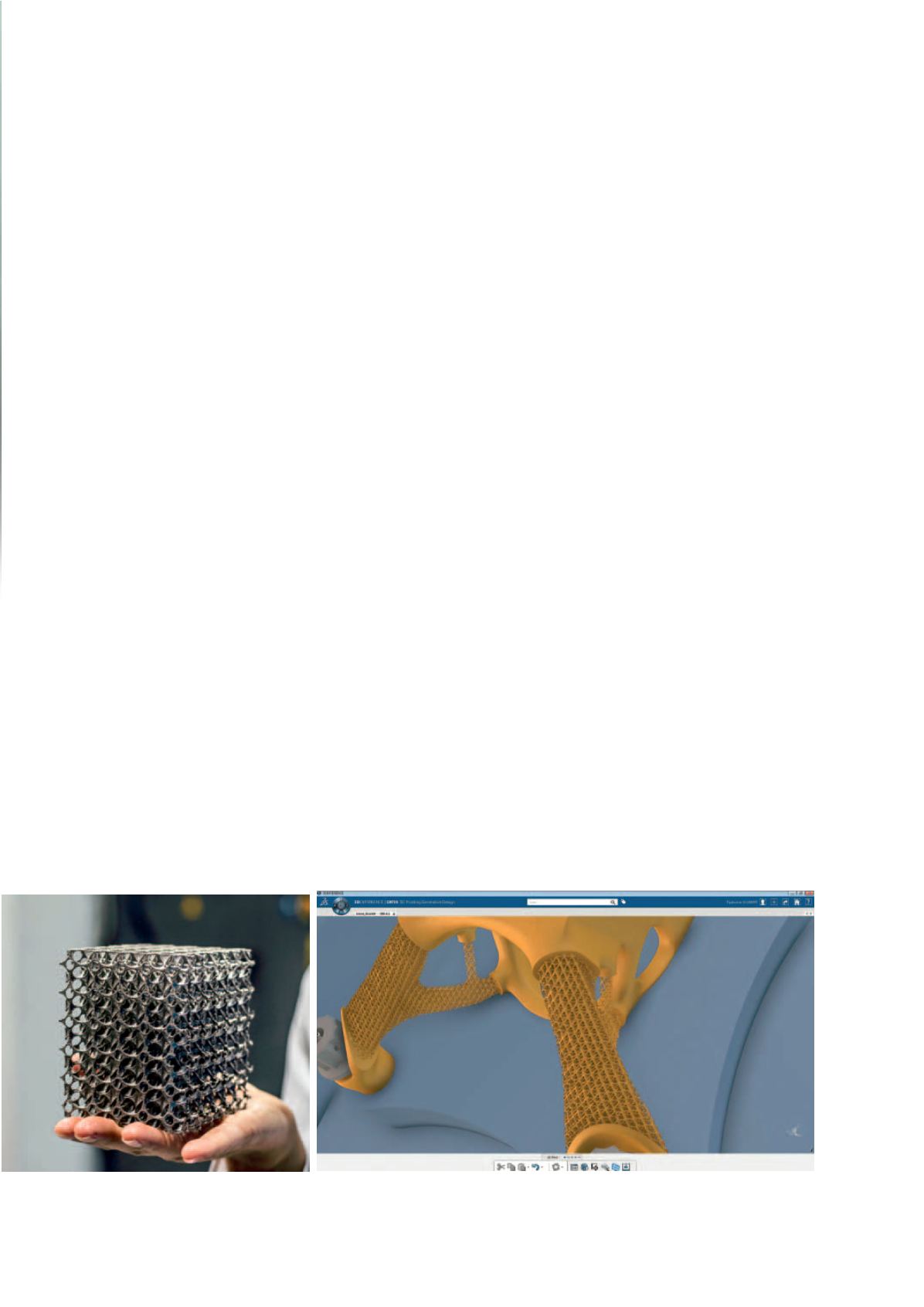

A questo scopo le aziende dovranno riprogettare i pro-

cessi di ingegneria dei materiali e definizione dei pro-

getti. Serve quindi un approccio completamente nuovo,

libero dai vincoli tradizionali di fabbricabilità e affidato

a sistemi di simulazione ed elaborazione assistite da

computer per individuare la soluzione migliore in base a

una serie di requisiti funzionali. Questo processo è detto

‘progettazione generativa in base alla funzione’.

Il nuovo approccio suggerito da Dassault Systèmes viene definito ‘progettazione generativa in base alla funzione’.