31

rmo

giugno/luglio 2017

polvere utilizzata, il sincronismo fra le operazioni di

fresatura e quelle di apporto di materiale, il conteni-

mento del rumore e l’abbattimento delle polveri, op-

pure alla necessità di mantenere la rotobascula della

macchina a una certa temperatura richiesta dal pro-

cesso. Il centro di lavoro è dotato di due CN: uno gesti-

sce le variabili degli assi e l’altro le variabili di processo.

Abbiamo tenuto per ultimo il sistema handling flessi-

bile HS flex, la soluzione di automazione di Hermle de-

dicata a diversi modelli di macchine: unica vera novità

dell’open-house di quest’anno, al quale dedichiamo il

box dell’articolo e che tratteremo in maniera appro-

fondita in un prossimo numero della rivista.

“Con il sistema handling HS flex - si legge in una pre-

sentazione del costruttore tedesco - Hermle porta

avanti il suo impegno quasi ventennale nell’automa-

zione dei propri centri di lavorazione e lancia sul mer-

cato uno strumento potente e compatto. Anche se non

ancora pienamente lanciato, ne sono già state vendute

diverse unità, mettendo chiaramente in evidenza i

grandi vantaggi dovuti all’automazione”.

@dapascucci

e Hacs che sono stati ampliati nelle loro possibilità per

permettere tutte le più avanzate funzioni di networ-

king. Il pubblico ha potuto visionare il loro funziona-

mento direttamente sulle macchine e interloquire con

gli esperti aziendali.

Tecnologia additiva.

La grande novità dell’anno

scorso, la tecnologia MPA (Metal Powder Applica-

tion), è stata anche quest’anno fra gli argomenti più

attrattivi, avendo suscitato notevoli aspettative e una

spasmodica attesa di vederla pienamente commer-

cializzata. Il sistema MPA è basato su di un centro di

lavoro a 5 assi modificato della Hermle che, oltre alle

normali funzioni di fresatura, è in grado di apportare

materiale. In pratica, tramite particolari attrezzature,

un ugello ‘spara’ a velocità ultrasonica e tramite va-

pore acqueo, polvere di metallo sulla superficie in-

teressata. Nell’impatto si sviluppa calore che dà vita

a una deformazione avente gli stessi effetti di una

‘microforgiatura’. E questa operazione si può fare uti-

lizzando polveri di metalli diversi. L’uso controllato e

alternato di fresatura e apporto di materiale permette

la creazione di forme ‘a piacere’.

Prendiamo, ad esempio, la costruzione di uno stampo.

Esso può richiedere l’esecuzione di canali di raffredda-

mento al suo interno; ebbene, con questa tecnologia,

un canale di raffreddamento può seguire la superficie

dello stampo stesso anche se ondulata, senza vincoli

di forma. Oppure è possibile inglobare nel corpo del

manufatto una serpentina di rame per esigenze di ri-

scaldamento in quella zona. Il processo per realizzare

canalizzazioni interne è ingegnoso: prima si fresa un

canale, poi si riempie la cavità con materiale di sup-

porto idrosolubile; quindi si chiude con l’apporto di

altro materiale. A questo punto, immergendo lo

stampo in acqua, il materiale di riempimento si scioglie

e la cavità si libera.

Questa soluzione continua a suscitare grande interesse

dato che colpisce per le complessità tecnologiche che

affronta e risolve, basti pensare ad aspetti come la

gestione dei vari ugelli che cambiano a seconda della

Al servizio dei centri di lavoro

Il nuovo sistema handling HS flex di Hermle

è stato concepito in modo da poter essere

adattato a centri di lavorazione a 3 assi o a 5

assi della Performance Line (C 250 e 400 C),

così come a modelli della High Performance

Line (da C 12, C 22 e C 32 a C 42). Gli assi di

rotazione, gli assi sollevabili e gli assi lineari

dell’unità handling consentono un movimento

preciso dei pezzi fino a 450 kg, tra il posto di

attrezzaggio, i moduli dei caricatori e la zona

di lavoro del centro di lavorazione. Si possono

gestire pallet fino a 500 x 400 mm. Possono

essere ordinati fino a quattro ripiani con un

massimo di 20 posti per caricatori pallet per

ciascun modulo. In tal modo, con l’utilizzo di due

moduli di caricatori sono disponibili fino a 40

posti per pallet.

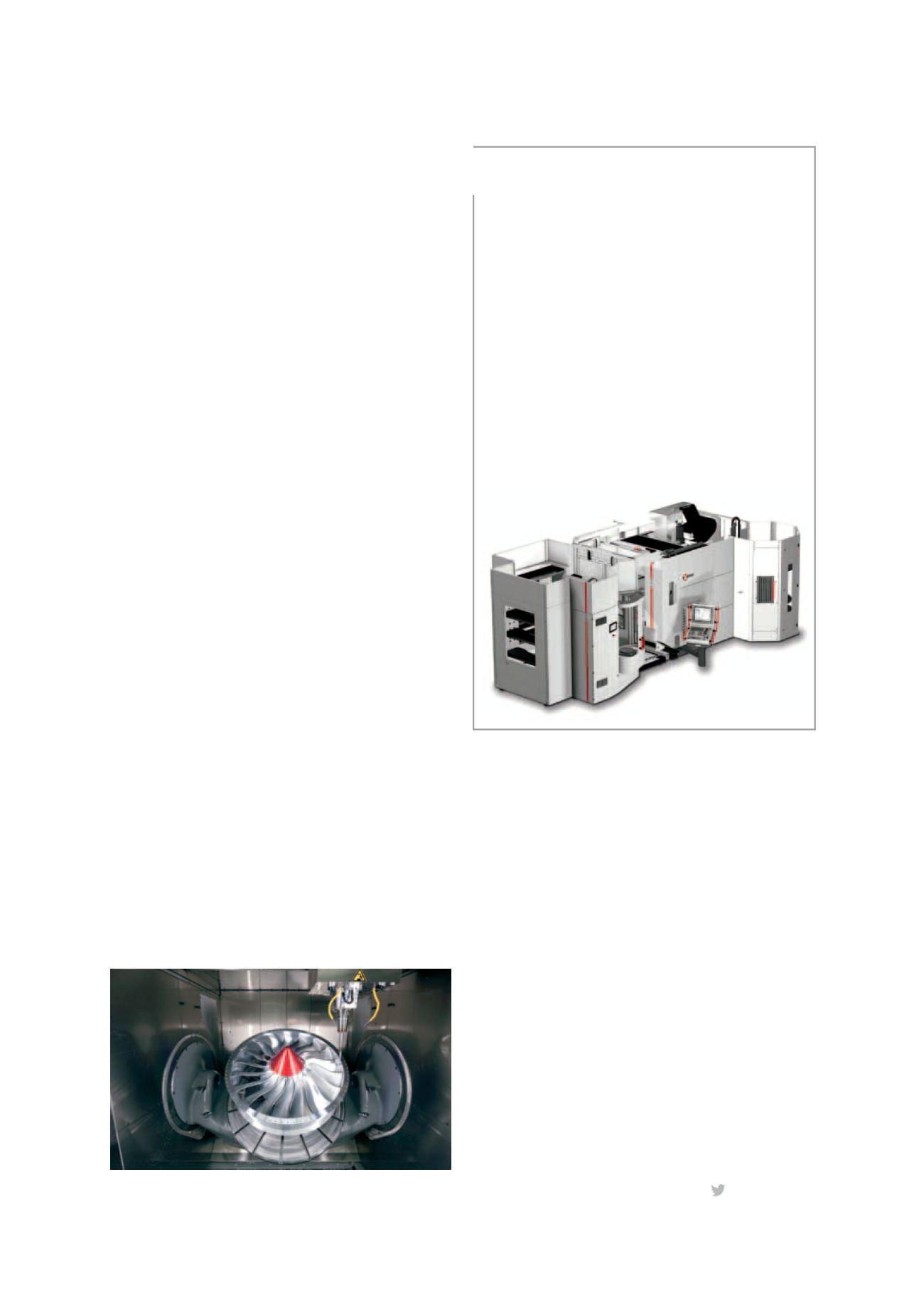

Lavorazione di una turbina su un centro di lavoro C62U MT durante l’open-

house Hermle di Gosheim.