81

rmo

ottobre 2014

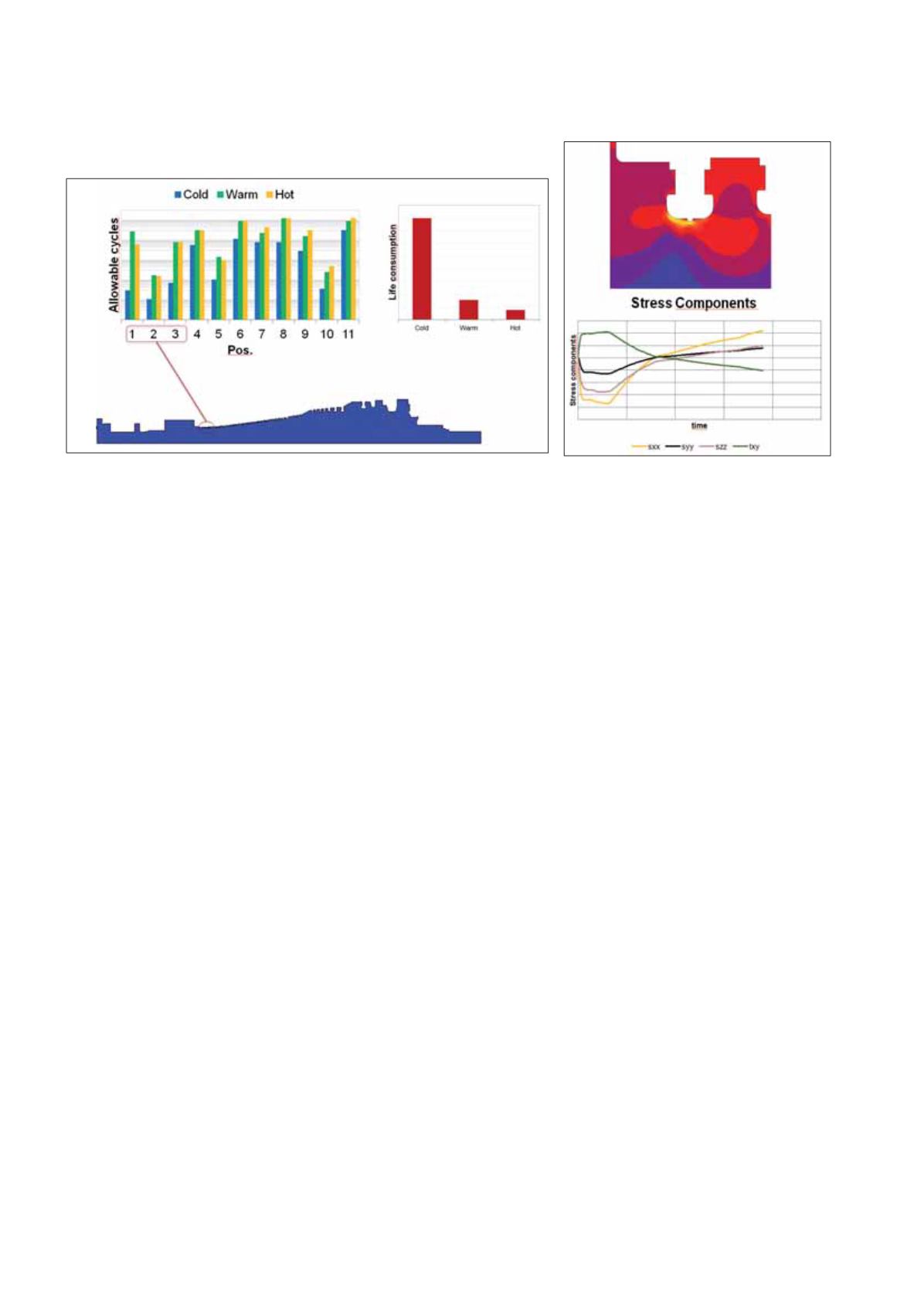

gati tra loro, è possibile constatare che generalmente

i punti identificati (relativi ai primi stadi di paletta-

tura) sono tendenzialmente sempre i più critici.

L’istogramma riporta infine il consumo di vita per

tre modalità di avviamento diverse nel punto più

critico del rotore (che è di fatto limitante per tutta

la macchina). In generale i risultati confermano che,

singolarmente, l’avviamento da freddo del rotore

consuma molta più vita di un avviamento da caldo.

Cosa dire.

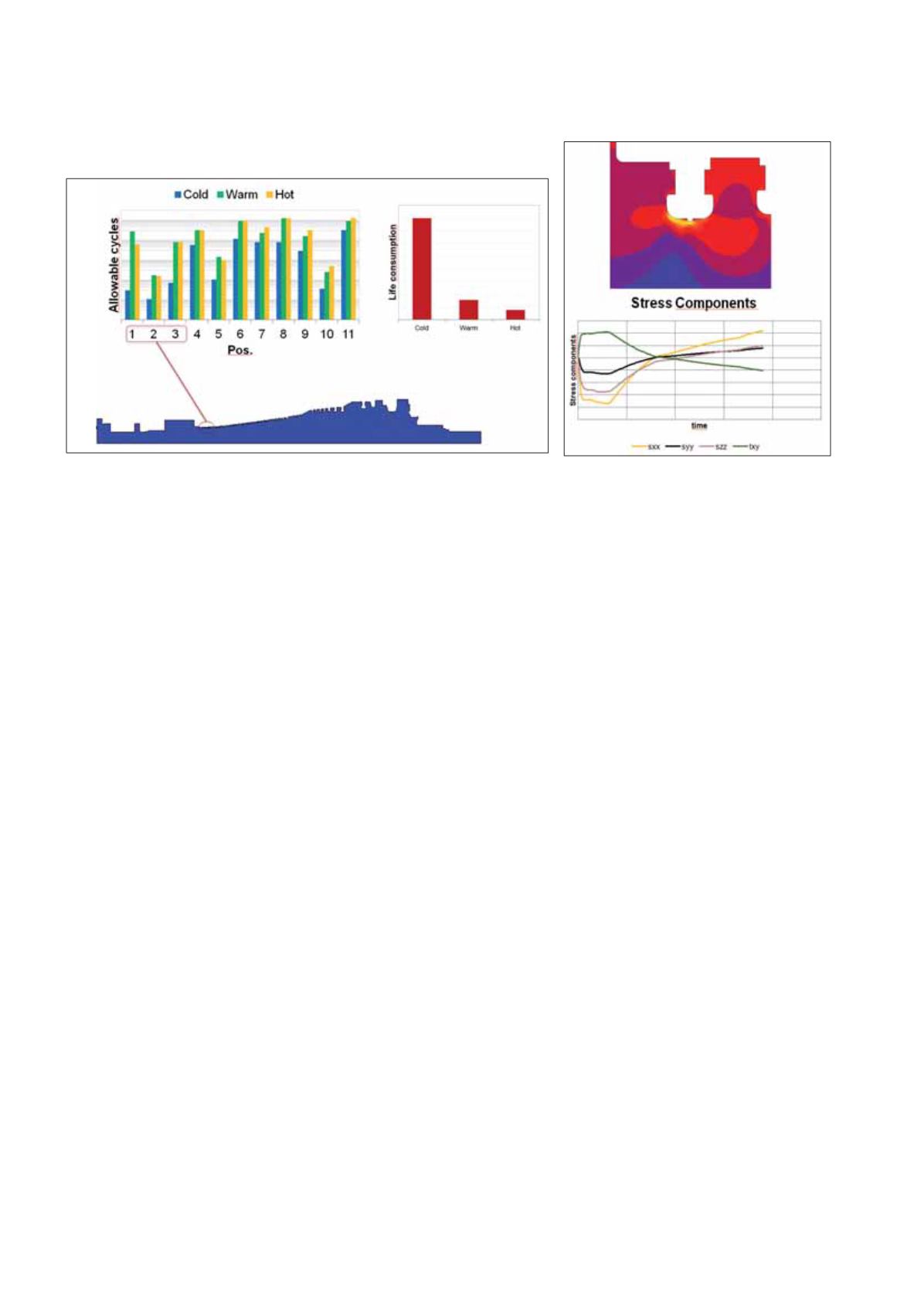

Le simulazioni termomeccaniche tran-

sitorie effettuate con MSC Marc QUI FIG 8 hanno

permesso di definire il ciclo di sollecitazione e defor-

mazione a cui il rotore in esame è soggetto durante

i transitori di avviamento.

Gli sforzi e deformazioni (elastiche e plastiche) cal-

colati con la simulazione sono stati rielaborati e

utilizzati secondo un approccio tipo Coffin-Manson-

Basquin per definire il danneggiamento da fatica oli-

gociclica dovuto a ciascun transitorio. I risultati della

verifica a fatica oligociclica hanno quindi permesso di

identificare i punti più critici del rotore, ottimizzare

le manovre di avviamento e definire gli intervalli di

ispezione di integrità della turbina.

Il lavoro ha permesso di ottimizzare le curve di salita

che caratterizzano i transitori di avvio della turbina

a vapore in esame. In particolare si sono ottimizzati i

gradienti di temperatura e i periodi di sosta e si sono

investigate a fondo le influenze della temperatura

iniziale del rotore su stress e deformazioni effet-

tuando diverse analisi di sensibilità volte alla deter-

minazione delle curve di carico ottimali da utilizzare

caso per caso.

L. Casiraghi, RTM Breda.

le posizioni indicate rappresentano le zone più sol-

lecitate. In particolare, nelle zone 2 e 3 la sollecita-

zione è legata principalmente ai gradienti termici

(sono infatti le zone dove entra il vapore ad elevata

temperatura) mentre nella zona 9 il contributo mag-

giore è quello meccanico, per via della presenza delle

palette più grandi.

Oltre all’andamento delle temperature si ottiene

dalla simulazione anche l’andamento temporale

delle sollecitazioni, che vengono valutate sia come

sollecitazioni equivalenti (per esempio lo sforzo di

VonMises) che componente per componente in sede

di calcolo a fatica, per il quale dalla storia comples-

siva di sforzi e deformazioni (grandezze tensoriali)

vengono elaborati degli equivalenti scalari di sforzo,

deformazione e componente media di sollecita-

zione del ciclo di carico, grandezze tramite le quali

sarà svolto il calcolo a fatica vero e proprio. L‘appli-

cazione del metodo rainflow consente infine di ri-

durre la complessa storia di carico di ciascun punto in

esame a uno spettro di carico più maneggevole che

viene utilizzato per il calcolo a fatica.

Le curve ammissibili (deformazione alternata in fun-

zione dei cicli di carico) tengono conto dell’effetto

della temperatura e della sollecitazione media, in-

trodotto tramite i modelli applicabili (in questo caso

è stato usato il modello di Morrow).

Il consumo di vita di ciascuna posizione analizzata

è stato infine calcolato tramite la legge di Miner

dell’accumulo lineare del danno, definendo così i

punti più critici del rotore. Il grafico esprime i cicli

ammissibili per ogni tipo di avviamento.

Anche se lo stato di deformazione e sforzi risulta

sempre essere molto vario poiché l’effetto del gra-

diente termico e del carico meccanico non sono le-

Risultati del calcolo a fatica.