rmo

luglio/agosto 2014

81

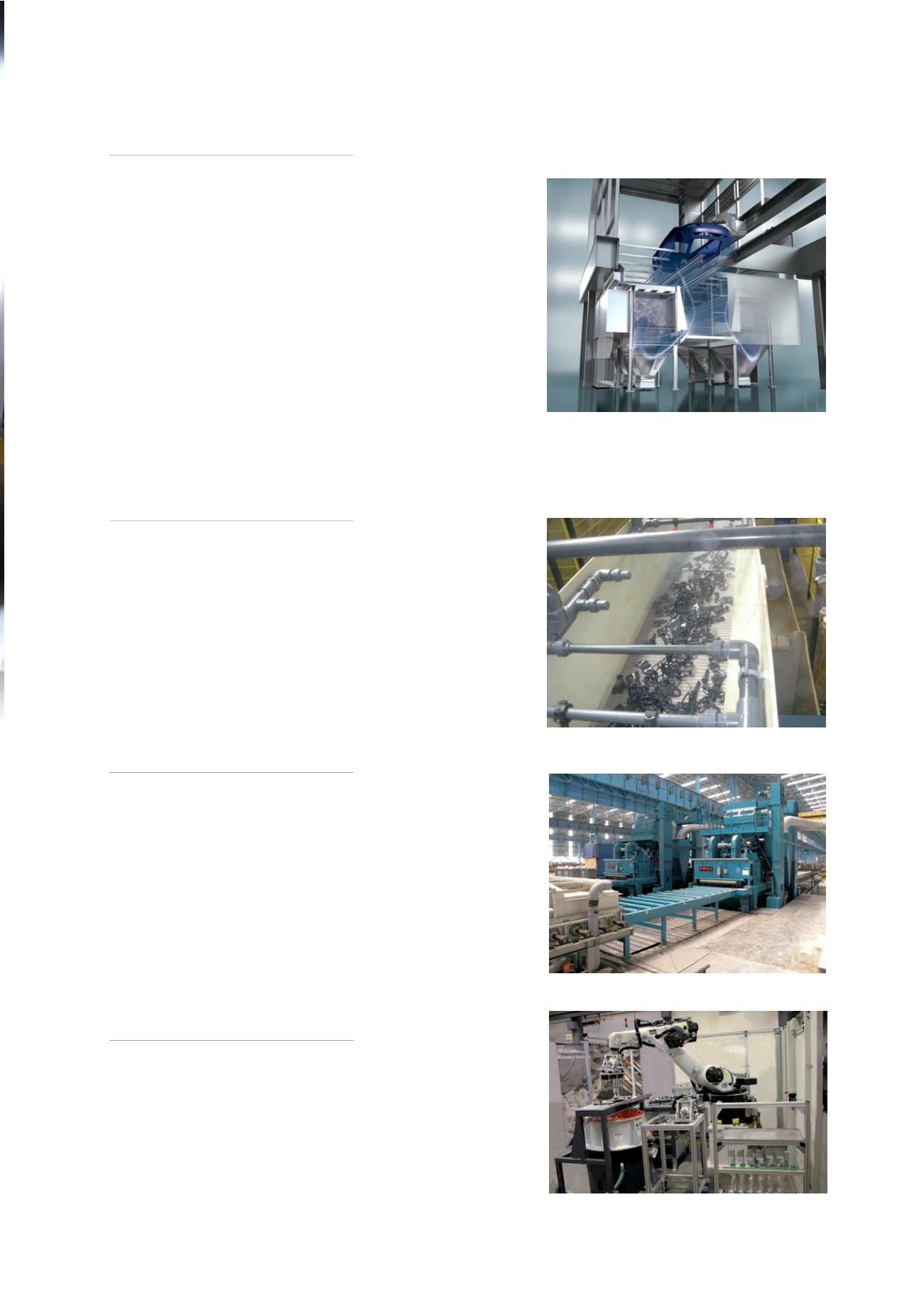

DÜRR

Verniciatura sostenibile

L’impianto di verniciatura Eco+Paintshop di Dürr garantisce minimo utilizzo

di acqua, energia e materiali. Con Eco+Paintshop Dürr ‘sta impostando

nuovi standard nel campo della verniciatura sostenibile per l’automotive’

seguendo il motto “less is more”. Questa soluzione assicura l’efficienza

di tutti i processi, dal pretrattamento (PT) alla cataforesi (EC) quindi nelle

cabine di spruzzatura con i relativi sistemi di applicazione e infine nei forni

di polimerizzazione. Nel pre-trattamento e nella cataforesi viene utilizzato il

sistema di verniciatura a immersione con rotazione Ecopaint RoDip. Grazie

alla completa rotazione della scocca all’interno della vasca di immersione,

RoDip non necessita di sezioni inclinate di ingresso e uscita. Il volume ri-

dotto delle vasche riduce il fabbisogno di acqua, prodotti chimici ed ener-

gia per il condizionamento delle vasche stesse. La cabina di verniciatura

EcoDryScrubber, dotata di un innovativo sistema di abbattimento a secco

dell’overspray di vernice, può essere alimentata con aria di ricircolo fino

al 90% garantendo così un risparmio energetico fino al 60%. La combi-

nazione EcoDryScrubber, con i dispositivi completamente automatizzati di

applicazione della vernice, favorisce una significativa riduzione dei costi

operativi. In particolare questa combinazione incide sui consumi energetici

e sui consumi dei vari prodotti di applicazione e lavaggio.

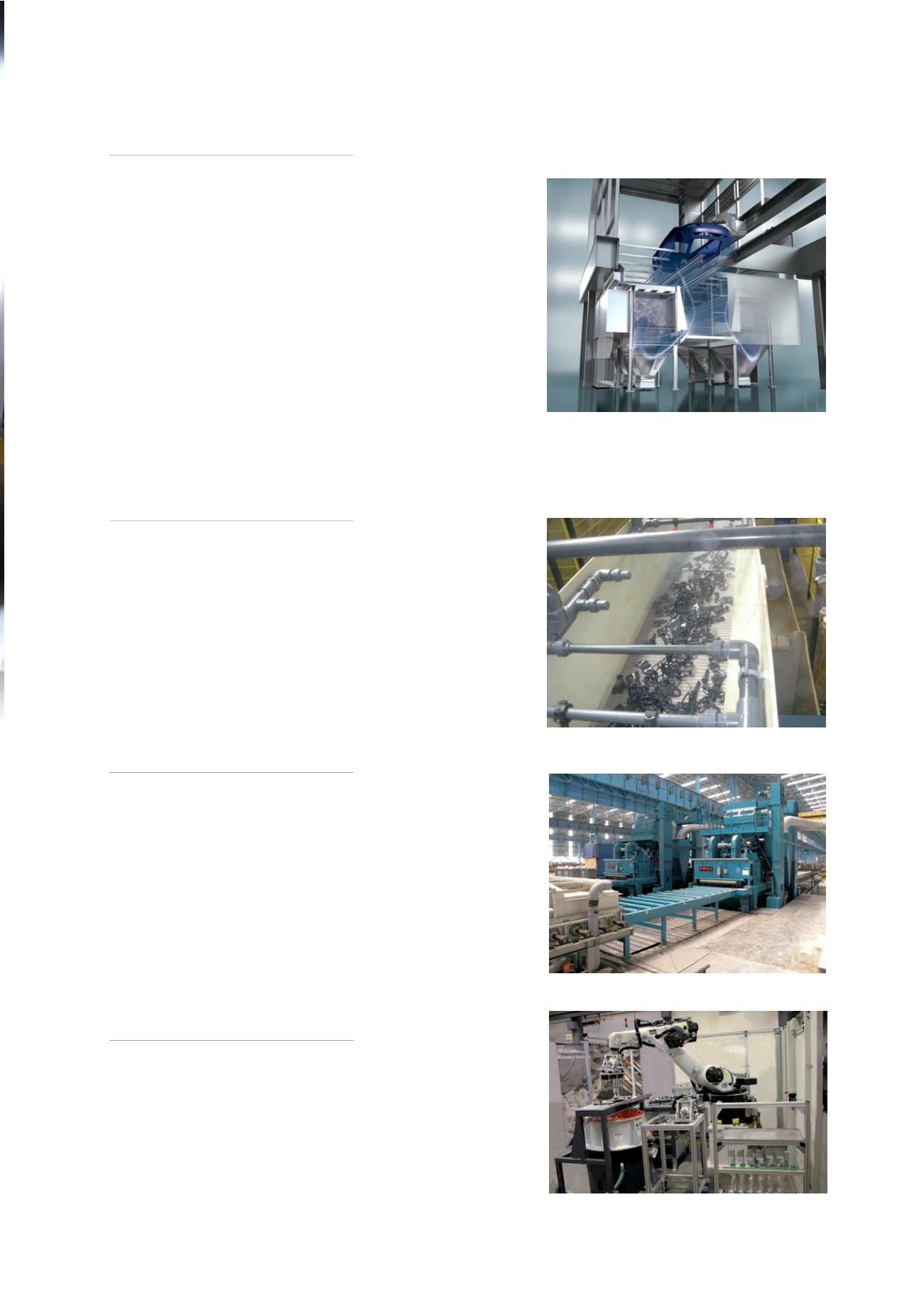

IMEL

Trattamento amico dell’ambiente

Basso impatto ambientale, totale automazione, omogeneità del rivestimento

e grande adattabilità per dimensioni e forme. Il trattamento delle super-

fici, secondo Imel, prevede un sistema di pretrattamento e applicazione di

uno strato protettivo di cataforesi sulle minuterie metalliche (bulloni, dadi,

boccole e altri elementi tecnici). Alla base di tutto c’è l’applicazione elet-

troforetica su quei componenti metallici tecnici che costituiscono parti diffe-

renti dalla carrozzeria e dalla componentistica principale del sottoscocca.

Elementi che, fino a oggi, per le loro dimensioni (da 3 a 100 mm) e per le

loro forme complesse, non hanno potuto essere rivestiti con un ciclo ana-

logo, omogeneo e automatico. Il sistema di Imel tiene conto dell’ambiente,

essendo completamente a ciclo chiuso e a base acquosa.

OMSG

Impianti a rulliera per laminatoio

Quando si parla di trattamento superficiale di un prodotto, ci si riferisce

a quell’insieme di caratteristiche prestazionali ed estetiche che, in ultima

analisi ne determinano il valore percepito. Per questo, ‘un’eccellente fini-

tura superficiale, è condizione imprescindibile in una filiera produttiva che

ambisce a distinguersi per qualità’. Sono queste le premesse da qui parte

Omsg - Officine Meccaniche San Giorgio, per mettere a punto le sue solu-

zioni. È il caso di un’installazione, in servizio su uno dei maggiori laminatoi

al mondo per profili in acciaio inox, in grado di produrre 60 t l’ora. Qui,

il rispetto di ritmi di lavoro impressionanti, si fonda sul funzionamento inin-

terrotto su tre turni, di due potenti macchine granigliatrici a rulliera Omsg

Lauco, senza, ovviamente, che ciò comprometta gli elevati standard richiesti

dalle specifiche.

RÖSLER

Sistema di finitura ad alta frequenza

L’ultima realizzazione in casa Rösler per la tecnologia della vibrofinitura è

il sistema di finitura ad alta frequenza HFF. Si tratta di un sistema di pulizia,

sbavatura e lucidatura totalmente automatizzato, in grado di trattare una

trentina di componenti diversi senza che entrino mai in contatto gli uni con

gli altri, che non necessita più delle operazioni di protezione manuale richie-

ste fino a oggi. Al cuore dell’impianto automatizzato si trova un robot dotato

di un sistema di presa che vibra a frequenze elevate durante il trattamento.

Diversi sistemi di presa sono utilizzabili a seconda della geometria e delle