56

progettare

412

MARZO

2018

lore senza deformazioni strutturali);

elevate proprietà meccaniche spe-

cifiche (alta resistenza a trazione,

elevato carico di snervamento e rot-

tura con temperature fino a 350 °C);

buona resistenza alla corrosione.

Questa tipologia di compositi, che

hanno densità minore della lega me-

tallica che ne costituisce la matrice,

presentano in genere proprietà mec-

caniche superiori rendendoli econo-

micamente competitivi per usi spe-

cialistici. Nel settore dei trasporti, per

esempio, la diminuzione della densi-

tà porta a un aumento prestazionale,

giocando un ruolo particolarmente

importante. Tuttavia l’eterogeneità

del materiale può pregiudicarne la

durata in esercizio in quanto può

stimolarne il degrado da corrosione

o da sollecitazione meccanica.

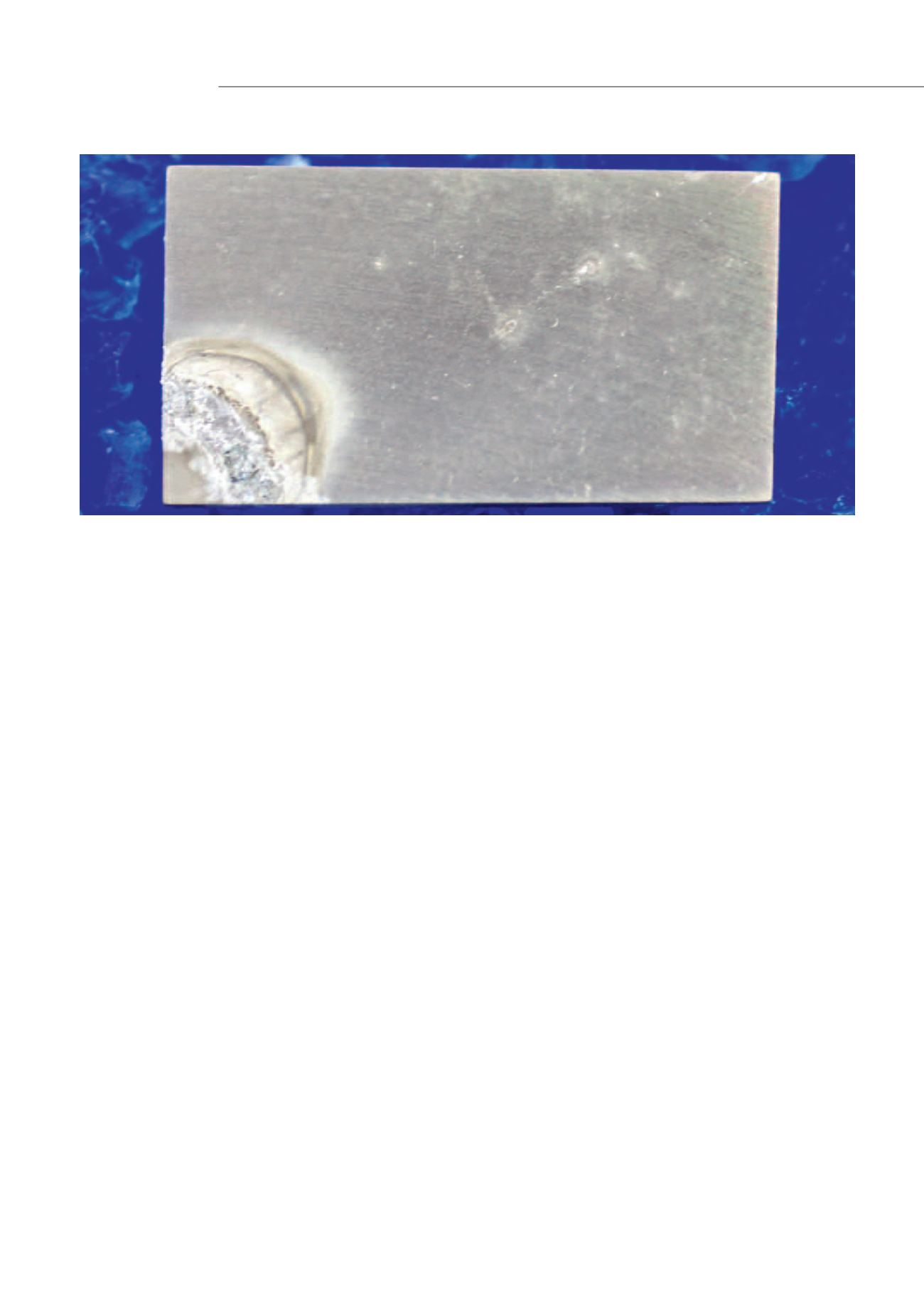

La resistenza alla corrosione in ac-

qua di mare della lega Al-Li 8090

T81 non è risultata all’altezza delle

elevate proprietà fisico-meccaniche

che la contraddistinguono. L’aggiunta

di un elemento avente un potenzia-

le di equilibrio molto più negativo

dell’alluminio, come il litio, ma so-

prattutto l’elevato tenore di rame e

l’eterogeneità microstrutturale che la

caratterizzano inducono una marcata

tendenza all’attacco localizzato di tipo

interstiziale. I test di libera corrosione

hanno infatti mostrato che, solamente

dopo unmese di esposizione in acqua

di mare, tale fenomeno può portare

quasi alla perforazione di campioni

di circa 1,5 mm di spessore (foto in

alto). Tale situazione migliora note-

volmente nello stato termico T3 in

quanto una maggiore omogeneità

della distribuzione degli elementi di

lega riduce notevolmente questo fe-

nomeno.

Resistenza alla corrosione

La resistenza alla corrosione dei

compositi dipende dal tipo di fase

non metallica dispersa nella matrice

e dalla possibilità della matrice di

formare, per diffusione, composti

intermetallici all’interfaccia matrice-

particella che ne impediscono lo scol-

lamento. Per esempio, le particelle di

allumina (Al

2

O

3

) in compositi aventi

matrice metallica a base di leghe di

alluminio non influiscono negativa-

mente sulla suscettibilità alla corro-

sione localizzata della matrice, dato

che i prodotti di corrosione che si

formano sulla loro superficie sono

ossidi di alluminio che, avendo lo

stesso potenziale elettrochimico del-

le particelle di allumina, non possono

creare fenomeni microgalvanici tra

la matrice e il rinforzo. Al contrario,

particelle di carburo di silicio (SiC),

aventi un potenziale di equilibrio più

nobile della matrice di alluminio,

possono costituire un microcircuito

galvanico con la matrice stessa cau-

sandone la dissoluzione.

I materiali compositi a matrice di allu-

miniohannoevidenziatouna significa-

tiva tendenza alla corrosione localizza-

ta in ambienti contenenti cloruri. Tale

fenomeno trae origine principalmente

da disomogeneità della matrice me-

tallica ed è solo in parte influenzato

da problematiche relative all’interfac-

cia matrice-particella di rinforzo. In

ambienti privi di cloruri, invece, essi

hanno mostrato una buona resistenza

alla corrosione, per cui non debbono

essere necessariamente protetti da

un coating per evitare una drastica

diminuzione delle loro caratteristiche

fisico-meccaniche. Bibliografia, ‘l’allu-

minio & il mare’ Edimet.

R. Stifanese, P. Traverso, CNR – Ismar

Genova.

MATERIALI

Attacco localizzato su lega Al-Li 8090 T81 dopo un mese di esposizione in acqua di mare.