esseremisurati direttamente da senso-

ri, od ottenuti dall’operatore attraverso

opportune interface uomo-macchina,

eventualmente supportate da proce-

dure guidate. In questa fase, occorre

prestare attenzione a due aspetti fon-

damentali: i dati devono essere rac-

colti con ‘abbondanza’ e continuità,

e trasferiti verso un server (o cloud)

centrale da un’opportuna infrastruttu-

ra informatica, per essere disponibili

alla successiva elaborazione; i sensori

devono essere scelti con cura, in ter-

mini di tipologia e prestazioni, avendo

chiaro a priori a che cosa servirà la

grandezza che si andrà a monitorare.

Oggi il mercato si inserisce in questo

filone con un’offerta di componenti

pre-sensorizzati osistemi per ladiagno-

stica estremamente sofisticati, facili

da installare (plug-and-play) e a prezzi

interessanti: si pensi ad esempio ai

cuscinetti dotati di sensori in grado

di rilevare temperatura, spostamento

radialedell’alberoe/oaccelerazioni (per

esempio i VarioSense di FAG), oppure

alla svariata gamma di accelerometri

chepossonoessermontati inmandrini,

organi rotanti o componenti strutturali,

per analisi vibrometriche on-line (Mar-

poss, Montronix ecc.). È opportuno

sottolineare come molte informazioni

sono spesso già disponibili a livello

di controllo numerico, senza dover

aggiungere nuovi sensori: velocità e

posizioni di assi e motori, correnti,

assorbimenti di potenza ecc. Si tratta

solo di ricordarsene e utilizzarle.

Conversione dei dati in informazioni

Dai dati raccolti attraverso i sensori

occorre estrarre informazioni utili. Nel

corso degli anni sono stati sviluppati

diversi strumenti e metodologie pen-

sati soprattutto per la prognostica ed

applicazioni di health management

[3]. Attraverso il calcolo di indici di

integrità, vita utile residua, indicatori

di degrado, questo secondo livello

dei CPS consentirà alla macchina di

identificare il proprio stato, consen-

tendo la successiva implementazione

di strategie adattative, per esempio

adottando logiche di manutenzione

predittiva. Spesso questi strumenti

sono integrati in software multi-pur-

pose, che di volta in volta vengono cu-

stomizzati su applicazioni specifiche

(per esempio, il software Omnitrend

della Pruftechnik).

Il livello cyber coincide con il sistema

nel suo complesso, inteso come siste-

ma di produzione costituito da diversi

agenti (le macchine), che collaborano

per portare a termine la missione pro-

duttiva. Si tratta forse del concetto

più nuovo ed originale introdotto da

Industria4.0. Aquesto livello, si devono

utilizzare algoritmi di data analytics per

estrarre tutte quelle informazioni ag-

giuntivecheemergonodall’interazione

e confronto dei vari CPS tra loro. Tali

informazioni possono riguardare: un

confrontodi performance tramacchine

e/o componenti diversi, un confronto

tra i dati attuali e serie storiche me-

morizzate in un server, un monitorag-

gio del bilanciamento del consumo

energetico a livello di impianto, una

correlazione poco intuitiva tra lo stato

di degrado di un componente ed il

comportamento di un altro.

60

progettare

409

OTTOBRE

2017

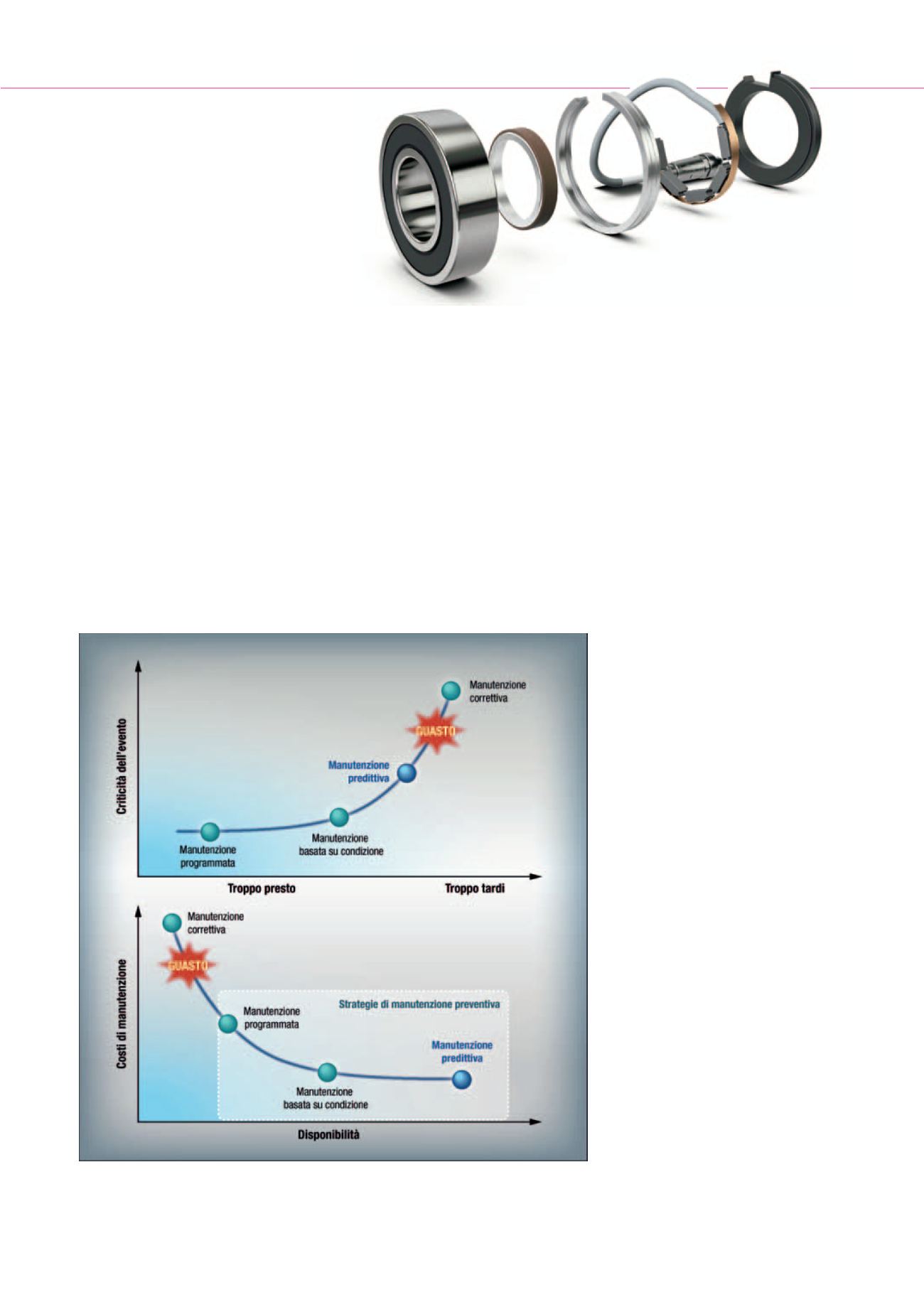

Esempio di cuscinetto sensorizzato.

Il concetto di manutenzione predittiva.