73

rmo

aprile 2017

Tre Centri di Eccellenza.

Il Centro di Eccellenza

Aerospaziale (ACE) di Parigi è il terzo centro di que-

sto tipo di Okuma. Oltre a quello francese, gli altri

due Centri sono quello americano di Charlotte, nel

North Carolina, e quello inaugurato nei mesi scorsi

in Giappone, precisamente ad Aichi per fornire at-

trezzature, componenti e servizi di ingegneria al mer-

cato nipponico. Vista la complessità dei componenti

per l’industria aerospaziale, è necessario individuare

e sviluppare continuamente nuove soluzioni e tec-

nologie di produzione per applicazioni sofisticate e

materiali di difficile lavorazione, quali titanio e in-

conel. Gli Aerospace Centre of Excellence di Okuma

offrono alle Case costruttrici una struttura per prove

e collaudi di tecnologie di lavorazione CNC avanzate,

studiate per aumentare la produttività e rispondere

alle esigenze della produzione aerospaziale a tutti i

livelli. Negli ACE di Okuma, l’attività di ricerca con-

giunta di università, aziende e settore pubblico trova

applicazione pratica. Le aziende costruttrici possono

testare le tecnologie più avanzate di lavorazione a

5 assi, utensili innovativi, nuovi processi e la tecno-

logia Okuma studiata per migliorare le prestazioni,

battezzata ‘Intelligent Technology’. Attraverso ‘best

practice’ consolidate, le aziende possono sfruttare

l’esperienza delle principali realtà del settore aero-

spaziale a livello mondiale. Grazie alla stretta colla-

borazione di Okuma con fornitori CAM, costruttori

di utensili e attrezzature e aziende di automazione,

gli ingegneri dei Centri di Eccellenza sono a disposi-

zione dei clienti per ottimizzare tutti gli aspetti del

processo produttivo. I tre Centri di Eccellenza sono

strettamente collegati per condividere le reciproche

esperienze e competenze. Le Case costruttrici pos-

sono così contare sul know-how e sulle risorse Okuma

in tutto il mondo. I Centri sono collegati tra loro in

modo che le prove di lavorazione richieste da un

cliente in Giappone possano essere effettuate presso

il Centro europeo o americano, e viceversa.

Smart Factory. Queste soluzioni, oltre a numerose

altre, saranno esposte durante il Paris Air Show (19

giugno-giugno 25).

Tecnologia intelligente.

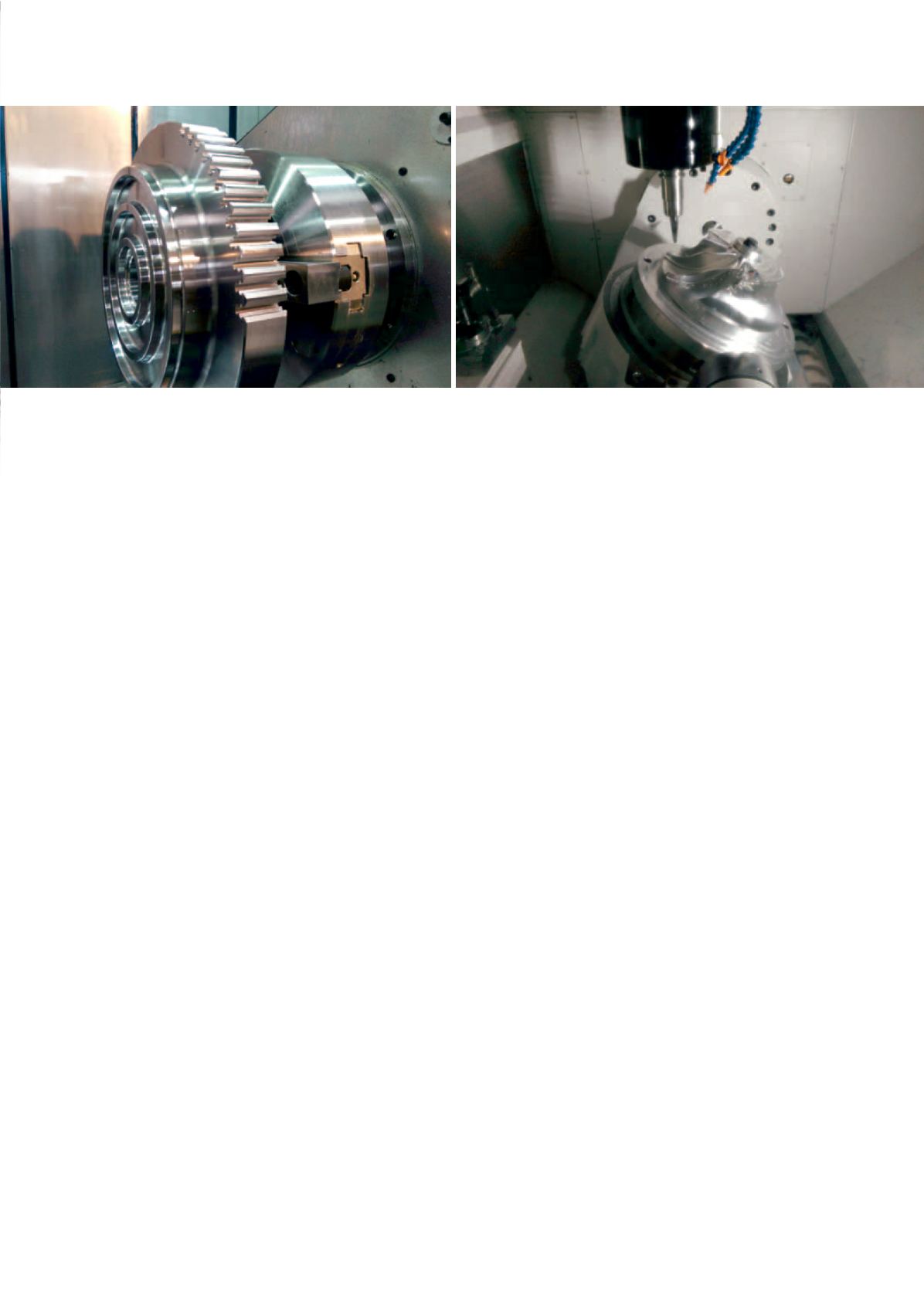

Tutti i pezzi sono stati la-

vorati su un centro di lavorazione a 5 assi MU-6300V

di Okuma, inclusi dischi di turbine e giranti in allumi-

nio così come le parti realizzate con materiali difficili

da tagliare, come blisk in titanio. Per soddisfare anche

le esigenze più elevate di lavorazione, Okuma ha col-

laborato con altri esperti del settore.

Una nuova tecnologia di fresatura è stata sviluppata

in collaborazione con Mitsubishi Materials Corpora-

tion, la cui linea di strumenti a botte è stato apposi-

tamente progettata per la lavorazione di componenti

aerospaziali. Lo sviluppatore di CAM Open Mind ha

presentato le sue ultime soluzioni di produzione per

l’industria aerospaziale.

Il pacchetto di prestazioni hyperMill Maxx Machining

comprende tre moduli per arrivare a una efficace

sgrossatura, finitura e foratura. Il modulo di sgros-

satura offre numerosi cicli di fresatura in percorsi

utensile trocoidali, con conseguente lavorazione HPC

veloce e affidabile. Con l’innovativa strategia CAM

‘a 5 assi tangente al piano di lavoro’ può essere rag-

giunto un risparmio di tempo fino al 90%.

Utilizzando il software InvoMilling 1.0 di Sandvik Co-

romant, la macchina intelligente multitasking Multus

U3000 di Okuma ha dimostrato di essere alla pari

con macchine dedicate al taglio degli ingranaggi,

alla lavorazione di ingranaggi cilindrici e di una va-

rietà di diversi profili. Durante il taglio di una pista

piana di alluminio su un centro di lavoro orizzontale

Okuma MB-4000H, il controllo di monitoraggio con lo

strumento TMAC di Blum Novotest ha dimostrato di

monitorare il mandrino della macchina, assicurando

l’efficienza dei processi e la sicurezza. Nelle dimostra-

zioni di lavorazione Okuma ha anche impiegato un

tastatore Blum per misurare la rugosità.