87

rmo

settembre 2015

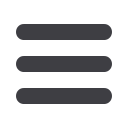

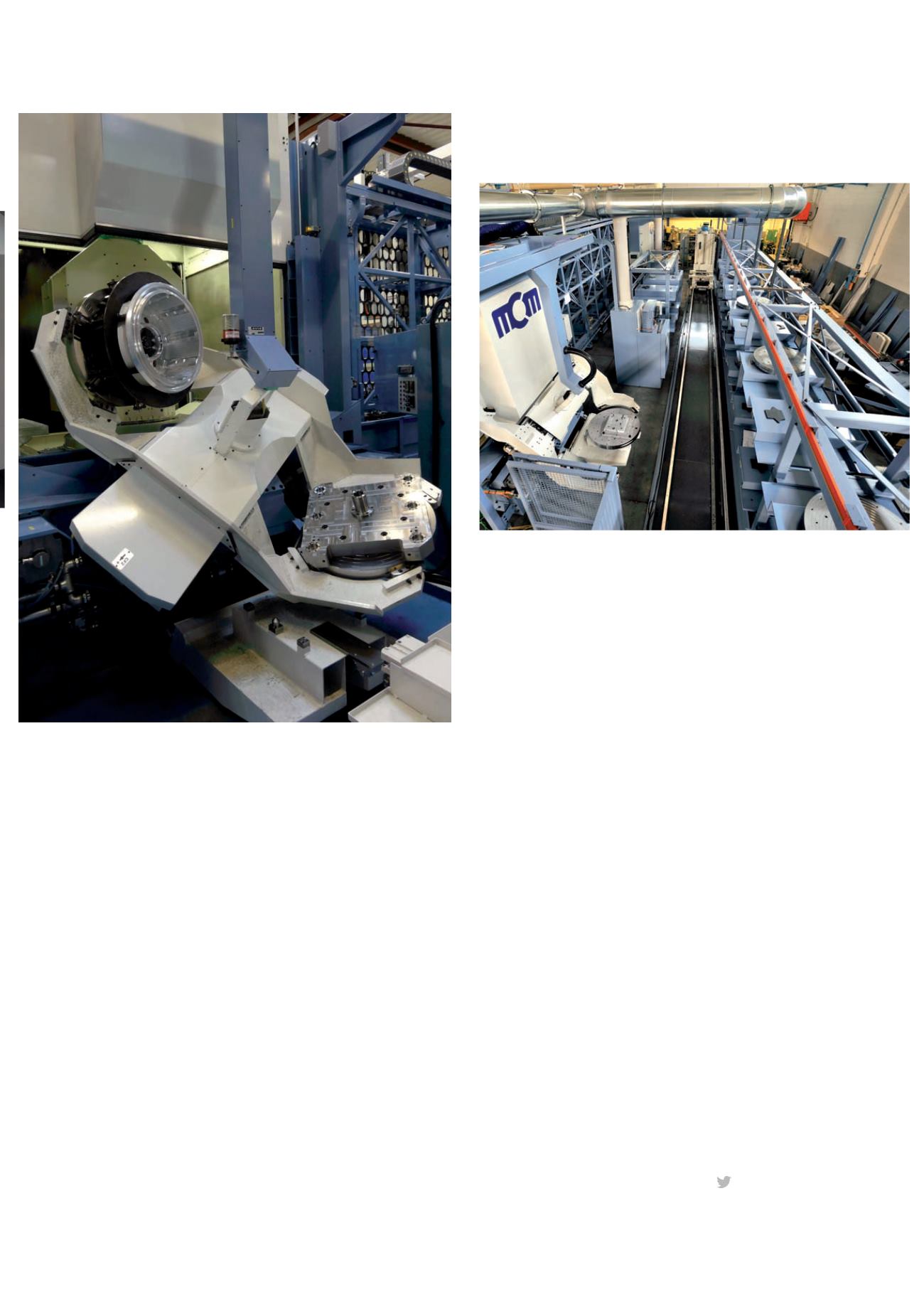

impianto che vede presente la gamma di centri di lavoro

i.Tank 1300 multitasking ugualmente dotato di gruppo

divisore per tornitura ad asse orizzontale ma applicato

ad un altro tipo di lavorazione aeronautica. Il progetto

è stato affidato a MCM dalla società di riferimento per

la produzione di motori dei principali velivoli civili e mili-

tari sul mercato, con diverse sedi dislocate nel mondo. Il

progetto ha lo scopo di produrre parti rotanti del nuovo

motore in superlega di nickel.

Si tratta di un primo impianto FMS costituito da due

macchine, in consegna nel 2015 in Francia, con un’inte-

grazione successivadi altrequattromacchine in consegna

nel 2016, e un’ulteriore importante estensione program-

mata per il 2017. I mezzi di produzione svolgeranno ope-

razioni di tornitura, fresatura e alesatura di precisione,

contornatura e smussatura. La prima parte dell’impianto,

consegnata quest’anno, si compone di due centri di la-

voro i.Tank 130 Multitasking di fresatura e tornitura ad

asse orizzontale, dotati di gruppo divisore e di una serie

di opzioni che ne personalizzeranno notevolmente la

configurazione e le prestazioni. Gli elementi di automa-

zione abbinati alla prima parte di FMS sono dimensionati

in modo da garantire una gestione estremamente fles-

sibile della produzione prefissata. La natura modulare

delle unità produttive MCM permette una semplice in-

tegrazione delle porzioni di impianto successive e quindi

l’evoluzione programmata per gli anni successivi.

In una perfetta ottica di partnership, le analisi e gli

studi, la progettazione e le diverse esperienze, sono

stati condivisi fino al raggiungimento dell’obiettivo:

una linea di produzione unica per ruote e corone. La

combinazione delle operazioni di tornitura e fresatura

ha permesso così di ridurre il lead-time e la quantità

delle fasi di lavorazione, oltre a limitare il numero dei

mezzi necessari alla produzione. Il centro di gravità, il

momento di inerzia e la ripartizione dei pesi sono stati

aspetti fondamentali che si è dovuto tener presente

nei calcoli per il dimensionamento dei diversi compo-

nenti. I pezzi sono in leghe d’alluminio, con diametri

che vanno da 350 a 800 mm, altezze che variano da

50 a 450 mm. Le attrezzature di bloccaggio del pezzo

possono raggiungere un diametro massimo di 960 mm

per un’altezza di 570 mm.

Motore in superlega di nickel.

Anche grazie all’espe-

rienza maturata nel caso precedente, e che in MCM de-

finiscono ‘globale’ poiché è riuscita a riunire tutto il loro

know-how, l’azienda piacentina si è aggiudicata altre im-

portanti commesse. Tra queste, un esempio arriva da un

@lurossi_71

I due impianti integrati per il comparto aerospace: quello per la

produzione di route e impianti frenanti, quello dedicato alla produzione

del nuovo motore in superlega di nickel.