134

CENTRI DI LAVORO

rmo

settembre 2015

portato i modelli dei portamozzi realizzati con stampa 3D

alla fonderia, eseguito la fusione in titanio, effettuato la

lavorazione CNC di precisione dei componenti in titanio,

condotto l’analisi FEA e ispezionato i pezzi finali. I risultati

hanno superato le nostremigliori aspettative”.

Kepler Motors si è dunque avvalsa della competenza del

Gruppo CRP. “Abbiamo avviato questa collaborazione

con il Gruppo CRP e la sua rete di aziende perché hanno

esperienza del mondo della F1 e sanno come applicare

la fabbricazione additiva all’intero processo di progetta-

zione - ha detto Derk Hartland - sfruttare le conoscenze

di Stewart Davis e del suo team è stato un passaggio cru-

ciale nella riflessione sulla riprogettazione dei nostri por-

tamozzi” .

CRP hamaturato una grande esperienza nel mondo degli

sport motoristici, dell’industria spaziale, della difesa, del

design, dell’automobilismoedegli UAV. L’integrazione tra

applicazioni industriali e tecnologia di fabbricazione addi-

tiva, materiali avanzati, libertà progettuale e minor time-

to-market, sono alcuni dei vantaggi offerti dal Gruppo.

L’esperienzadi CRPMeccanica, CRPUSAeCRPTechnology

si estendedall’utilizzodella fabbricazioneadditiva (stampa

3D), alla lavorazioneCNCadaltaprecisione, la conduzione

di test non distruttivi durante le fasi processuali, l’esecu-

zione dei controlli dimensionali CMM volti a garantire la

completa tracciabilità di ciascunpezzo, dalla certificazione

della lega di metallo alla certificazione dei test finali prima

del montaggio sulla vettura.

“CRP Meccanica ha avuto un ruolo cruciale in tutta l’ope-

razione - ha affermato Hartland - la fusione in titano è

una ‘formad’arte’ che richiede competenza edesperienza

perché si possa giungere alla creazione di un pezzo otti-

male. Le aziende del Gruppo CRP sono state di grande

aiuto, hanno mostrato professionalità ed è stato per noi

un piacere poter lavorare con loro per l’intero progetto”.

degli elementi finiti (FEA). Insiemealla robustezza, anche il

peso è un aspetto critico per le sospensioni di qualsiasi vet-

tura. Nel caso di un veicolo come laMotion, le prestazioni

delle sospensioni hannoun’importanza vitale. Ilmontante

della Motion è stato concepito per sopportare il carico di

tutti i componenti contenendoalmassimo il peso. La com-

plessità della sua sagoma è dovuta ai diversi elementi che

devemantenere collegati.

Sinterizzazione laser.

“Leggerezza, robustezzaedurata

sono caratteristiche essenziali per far sì che la nostra iper-

car possa raggiungere le prestazioni che la caratterizzano

- ha dichiarato Russ Wicks - la fusione di titanio è quanto

di meglio la tecnologia possa offrire per questo tipo di

applicazione, una soluzione che per la Kepler Motion era

obbligata. Altre vettureutilizzano la fusioneo labillettadi

alluminio per questo tipo di applicazione, ma il risultato è

unpezzopiù ingombrante, deboleepesante. Solitamente,

quando si usa l’alluminio per i portamozzi, si aumenta lo

spessore del pezzo, riducendo in tal modo la flessibilità del

design - ha proseguitoWicks - a causa del maggiore spes-

sore del materiale, si rende necessaria una lavorazione ac-

curata capace di garantire il corretto posizionamento dei

componenti e l’ottenimento degli angoli complessi delle

facce lavorate. Ciò rende indispensabile la lavorazioneCNC

e può porre dei vincoli alla nostra creatività progettuale.

Lavorare con CRP Meccanica ci ha consentito di miglio-

rare il processo. L’impiego della loro tecnologia di fabbri-

cazione additiva tramite sinterizzazione laser, grazie alla

quale è possibile la stampa in 3D del modello da utilizzare

per la fusione del portamozzo in titanio, ci ha permesso

di concepire un pezzo forte, resistente e leggero senza

dover scendere a compromessi sul piano progettuale. CRP

Meccanica ha curato l’intero processo produttivo, dalla

progettazione al pezzo finito. I tecnici dell’azienda hanno

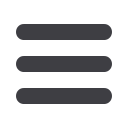

Coi pantaloni chiari Derk Hartland, engineering director di Kepler Motors insieme con Stewart Davis, director of

operations CRP USA.