133

rmo

settembre 2015

materiali performanti nella stampa 3D come il Windform

e ci si rivolge a partner che come noi lavorano per settori

estremamente esigenti”.

Metodi alternativi.

Al fine di rimuovere ogni elemento

progettuale preesistente, Derk Hartland, engineering di-

rector di Kepler Motors, ha voluto riprogettare da cima a

fondo la ipercar. Il teamdi progettazione di KeplerMotors

aveva un’idea chiara del risultato ricercato e sapeva che

sarebbe stato necessario impiegare metodi di produzione

alternativi per raggiungere i livelli qualitativi e realizzare la

vettura che aveva inmente.

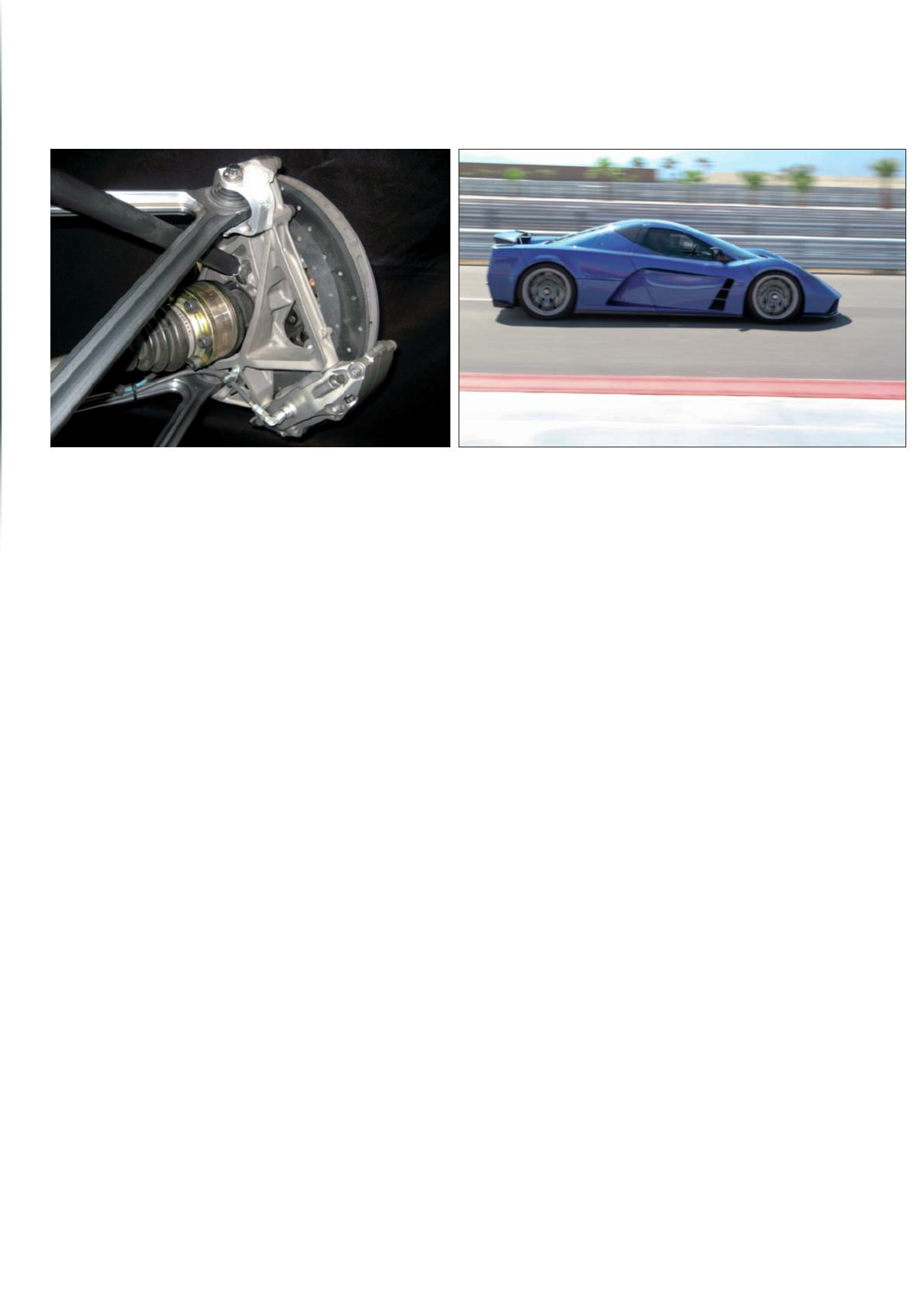

La Motion è un’automobile innovativa che può vantare

le migliori prestazioni della categoria. Essa dispone di 800

cavalli erogati da un esclusivo gruppo propulsore doppio.

Un motore bi-turbo V6 da 550 CV assicura la trazione po-

steriore, mentre quella anteriore indipendente è affidata

aduemotori elettrici (per complessivi 250CV). L’innovativo

sistemadi trazione integraleè ingradodi proiettare laMo-

tion da 0 a 100 km/h inmeno di 2,5 secondi raggiungendo

la velocità di punta di 320 km/h. La Motion dispone di te-

laio monoscocca composito in fibra di carbonio, sospen-

sioni a quadrilatero con schema push-rod e montanti in

fusione di titanio ispirati all’universo della Formula 1.

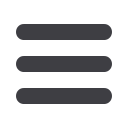

I portamozzi in fusione di titanio sono solo uno degli ele-

menti che rende unico questo bolide a quattro ruote. Le

sospensioni dellavettura sonoesposteaogni sortadi carico

derivante da avanzamento in curva, deportanza, frenata

e accelerazione (che possono combinarsi e intervenire in

varia misura); i portamozzi servono a collegare la ruota e

i semiassi ai quadrilateri, in quella che rappresenta quindi

una delle parti più complesse e delicate della vettura. Al

fine di garantire una configurazione ottimale, capace di

coniugare forza, leggerezza ed eleganza, sono stati esa-

minati diversi profili di carico attraverso il ricorso all’analisi

Una rete di imprese.

Grazie alla collaborazione con il

Gruppo CRP, Kepler Motors ha potuto beneficiare di una

rete di aziende capaci di offrire una soluzione su misura.

Due specifiche divisioni del Gruppo CRP sono state inte-

grateal teamdi progetto: CRPUSAeCRPMeccanica. Forte

dell’esperienza maturata nel mondo della Formula 1 e del

proprioknow-hownel campodella fabbricazioneadditiva,

CRP USA ha assicurato il coordinamento del progetto tra

Kepler, le varie divisioni appartenenti al Gruppo CRP e i

progettisti. CRPMeccanica è stata selezionata per mettere

al servizio del progetto la sua esperienza nella progetta-

zione dei portamozzi, oltre che gestire il processo di ‘rapid

casting’ e la realizzazione dei componenti in meccanica di

precisione.

Cresce sempre più l’interesse di progettisti, ingegneri e

industrie verso le potenzialità offerte dall’impiego della

fabbricazione additiva per costruzione di componenti da

utilizzare nelle produzioni di pezzi su piccola scala. La per-

cezione del modo di progettare in ambito produttivo sta

cambiando.

“Succede semprepiù spesso cheun’azienda si trovi a ripen-

sare ai propri progetti appena intuisce le potenzialità della

stampa 3D e della fabbricazione additiva applicata ai ma-

teriali Windform - ha dichiarato Stewart Davis, director of

operations CRP USA - quando si rendono conto della pos-

sibilitàdi poter realizzareprogetti e forme incredibilmente

complessi attraverso l’impiego della tecnologia della fab-

bricazione additiva, forme che non sarebbe stato possibile

ottenere attraverso i processi tradizionali, gli ingegneri

e i progettisti cominciano a dare sfogo alla loro immagi-

nazione. L’utilizzo combinato della stampa 3D, del rapid

casting e della lavorazione CNC di precisione consente ai

progettisti di uscire dagli schemi imposti dai metodi di pro-

duzione tradizionali edare vitaapezzi complessi e intricati.

Ovviamente tutto questo è possibile quando si utilizzano