83

rmo

aprile 2015

cesso di fusione. Per rimuovere tali agenti contaminanti

dalla loro superficie, il produttore di automobili ha inte-

grato nelle proprie linee produttive due impianti di gra-

nigliatura identici. Poiché lo spazio era molto limitato, il

design delle due macchine doveva essere estremamente

compatto. Vi era inoltre la necessità di trattare solo una

porzione ben delimitata della superficie delle testate, cioè

il latodella cameradi combustione; parallelamente, tre fori

e un codice amatrice dovevano essere protetti dal gettodi

granigliatura. La granigliatrice con camera oscillante RWK

6/12-2 di Rösler, compatta e in grado di trattare compo-

nenti fino a 600mmdi diametro e 1.200mmdi altezza, ha

rappresentato la soluzione ideale. Ogni macchina ha due

camere, così che il carico/scarico di un pezzo può avvenire

mentreunaltroviene lavorato. Due turbineHurricanemo-

dello H 32 da 7,5 kW ciascuna garantiscono l’intensità di

trattamento necessaria. Un robot dotato di un sistema di

presa appositamente progettato da Rösler preleva i pezzi

in lavorazione in modo che la superficie da trattare sia

sempre rivolta verso l’alto. I tre fori e il codice a matrice

sono automaticamente protetti con delle spine integrate

e un coperchio. Dopo che la testata dei cilindri è stata po-

sizionata su un supporto, il carosello ruota fino a trasferire

il componente all’interno della camera di granigliatura,

protetta dall’usura grazie alla realizzazione in acciaio al

manganese e al rivestimento con placche sovrapposte.

Durante il trattamento, il supporto compie unmovimento

oscillatorio che garantisce che solo l’area pre-determinata

sia esposta al getto di granigliatura. In seguito, il carosello

ruota per riportare il pezzo alla stazione di carico e sca-

rico, dove il robot lo preleva nuovamente. Il tempo ciclo

complessivo per il carico, lo scarico, il posizionamento delle

protezioni e la granigliatura ammonta a 60 s. Per evitare

che la sabbia e i trucioli rimossi dalla superficie trattata

contaminino i media utilizzati, i due impianti sono dotati

di sistemi di classificazione che separano gli abrasivi dagli

agenti contaminanti.

baltante’: le creste presenti sulle pareti fanno sì che i pezzi

ruotino su se stessi e si miscelino, mentre la piramide sul

fondo li spinge verso l’alto, così da garantire una buona

esposizione al trattamento di granigliatura. È possibile

granigliare anche componenti piatti e di piccole dimen-

sioni senza alcun rischio di incastro o danneggiamento.

Durante il processo, il cestello è sigillato da un coperchio,

che evita la fuoriuscita di media all’esterno. Il posiziona-

mento ottimale della turbina sul coperchio stesso garan-

tisce il trattamento completo dei pezzi alla rinfusa e, di

conseguenza, risultati di granigliatura omogenei e ripe-

tibili. I componenti sono collocati all’interno del cestello

tramite un caricatore idraulico che ruota di 160° per lo

scarico delle parti dal contenitore usato per il trasporto.

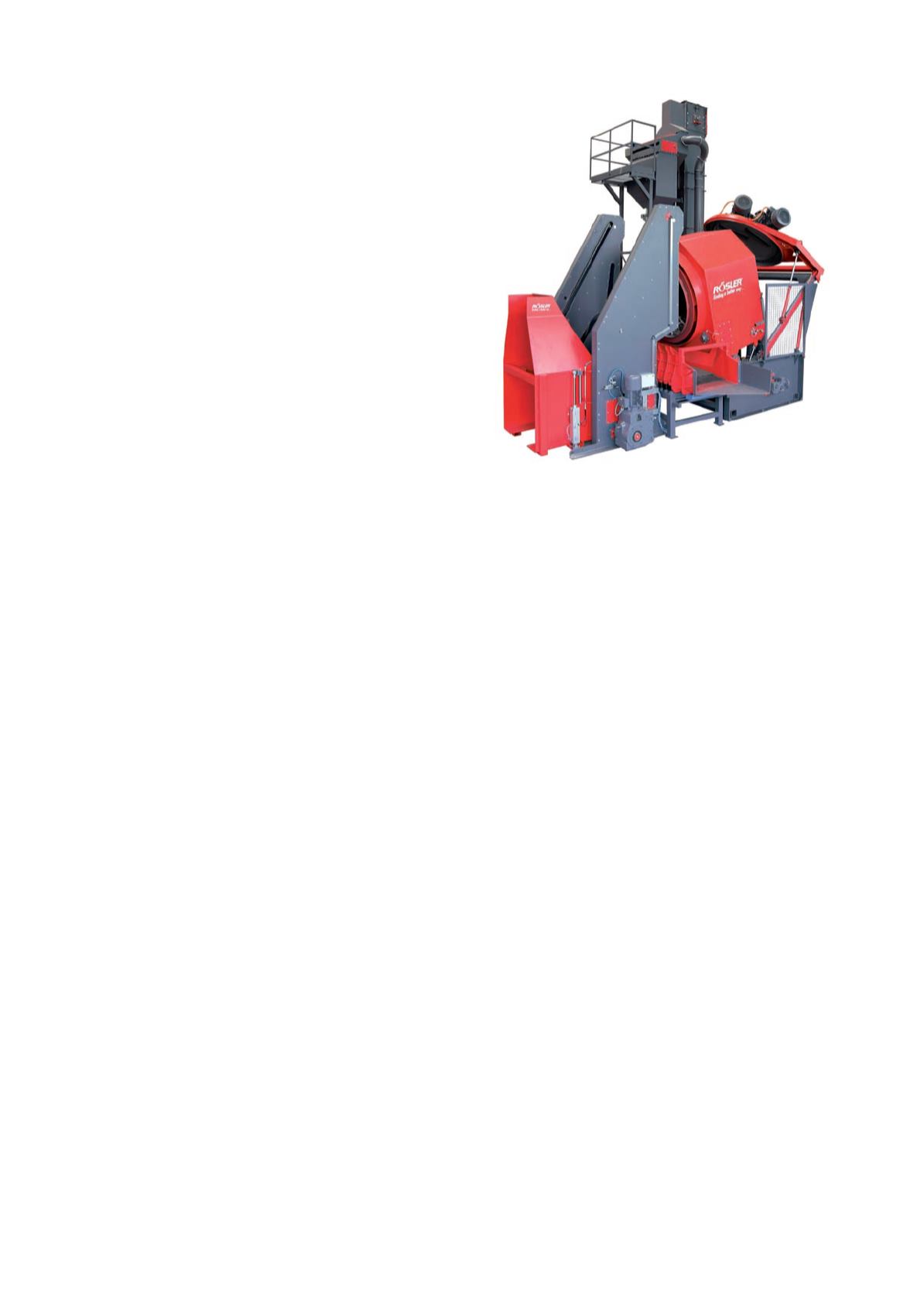

Un impianto versatile

. Le macchine RMT compatte sono

disponibili in diverse versioni e dimensioni, e non richie-

donouna fossa di fondazione. Sono ingradodi processare

senza difficoltà pezzi piccoli fino a 2,5 mm, e sono adatte

al trattamento di pezzi alla rinfusa fino a 600 mmdi gran-

dezza. Ciò è particolarmente vantaggioso per i compo-

nenti con geometrie complesse e sagomati internamente,

che presentano quindi superfici che le granigliatrici a gan-

cio o a tappeto a maglie metalliche non sono in grado di

raggiungere. A seconda delle dimensioni dellamacchina e

dei risultati desiderati (granigliatura generale, rimozione

della sabbia o dell’anima di fonderia, sbavatura, prepara-

zione alla verniciatura, pallinatura o granigliatura decora-

tiva) gli impianti a tamburo rotante possono essere dotati

di una o due turbine, oltre, ovviamente, a dei sistemi di

granigliatura ad aria compressa. Le macchine RMT sono

disponibili come sistemi indipendenti, e possono essere

completamente automatizzate e integrate all’interno di

linee di produzione pre-esistenti. Il cestello è realizzato

in acciaio al manganese resistente all’usura. Grazie a una

progettazione innovativa, l’impianto contiene un numero

minimo di parti usurabili, che possono comunque essere

sostituite in modo facile e veloce. Per questa ragione, le

macchine a tamburo rotante di Rösler non offrono solo

prestazioni tecniche superiori per il trattamentoalla rinfusa

di componenti difficili da processare, ma anche un’eccel-

lente protezione dall’usura, che si traduce in un tempo di

funzionamento più lungo e una maggiore facilità di ma-

nutenzione.

Granigliatura e automotive

. Il caso applicativo della gra-

nigliatura parziale delle testate dei cilindri è significativo.

Vediamo di che cosa si tratta. Un noto produttore di auto-

mobili tedesco ha integrato due granigliatrici con camera

oscillante nelle proprie linee produttive per ottenere un

trattamento parziale delle testate dei cilindri. Dopo una

prima lavorazione, le testate dei cilindri sono contaminate

da trucioli metallici e residui di sabbia provenienti dal pro-

IlcuoredellaRMTèil

suocestello,realizzato

inacciaioalmanganese

resistenteall’usura.