79

rmo

maggio 2014

elettrico e palettizzazione della

blindo (Robot Kawasaki Mx700,

Zx300U, Rs 50N).

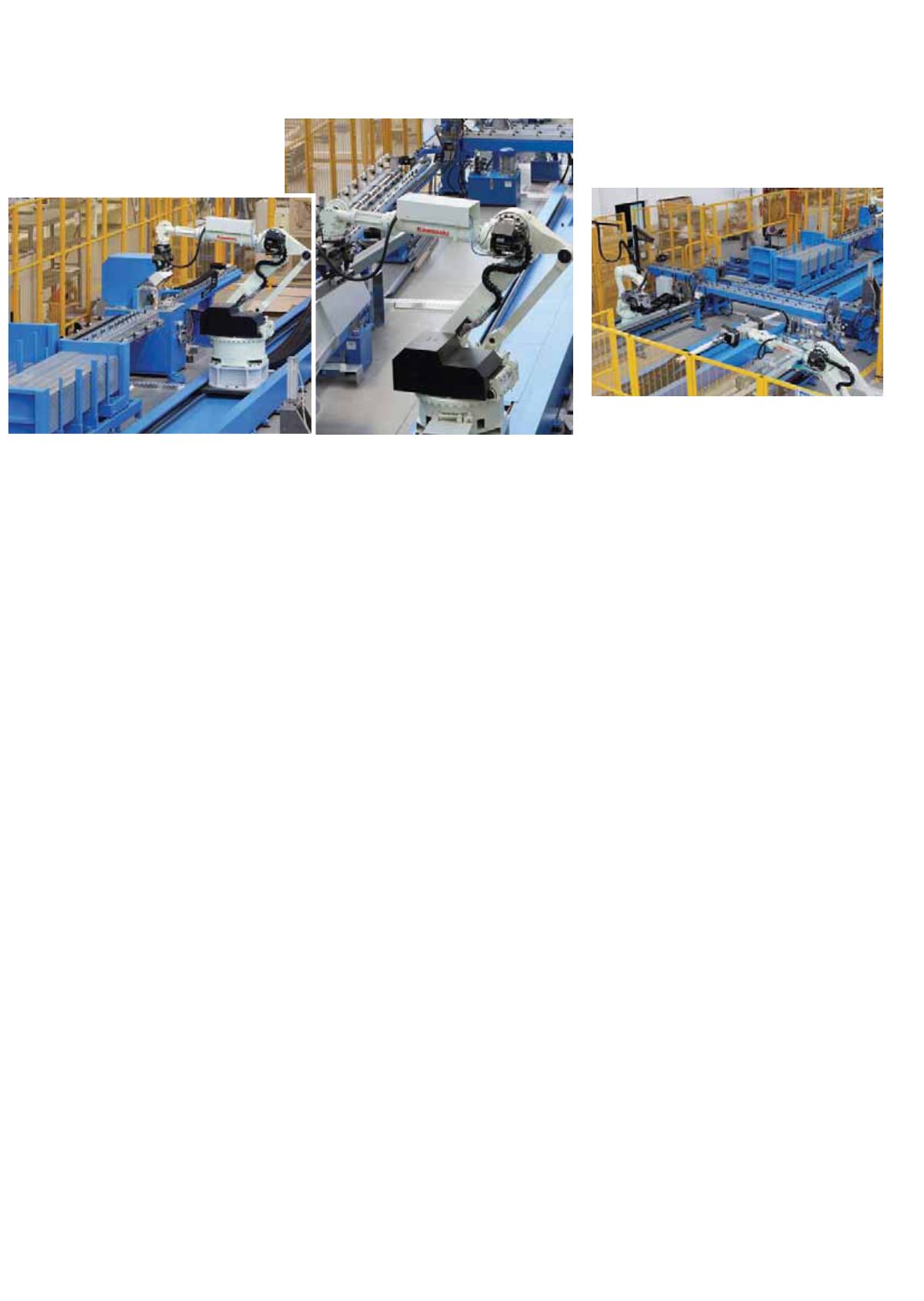

L’area lavorazione.

La prima parte

dell’impianto, realizzata per ese-

guire le lavorazioni meccaniche sui

pezzi grezzi sia per asportazione sia

per deformazione (profili e coper-

chi), è costituita dai seguenti com-

ponenti principali che vediamo di

seguito.

Robot ZX130L su rotaia a terra

RT3000: si tratta del robot Kawasaki

montato su rotaia a terra modello

RT3000, che mediante opportuno

organo di presa a doppia pinza

pneumatica, ha il compito di asser-

vire tutte le varie stazioni di lavora-

zione dei profili e dei coperchi.

Stazione di carico grezzi: è costituita

da un trasportatore a catena a dop-

pia motorizzazione per trasportare

in modo indipendente il pallet at-

trezzato per i profili e il pallet attrez-

zato per i coperchi. Per consentire il

prelievo dei pezzi grezzi da parte

del robot ZX130L, i pezzi sono posi-

zionati in battuta contro la sponda

sinistra del pallet (lato operatore),

che ha le sponde regolate secondo la

lunghezza di profili/coperchi grezzi

indicata dal file di produzione pre-

sente sul supervisore.

Stazione di taglio: è composta da

una taglierina, da un manipolatore

lineare, da una baia di deposito

pezzi e dal nastro di evacuazione

trucioli. Il robot deposita i pezzi

nella stazione di taglio, il manipola-

tore che alimenta la stazione pinza

il profilo o il coperchio depositato

dal robot e azzera la posizione dello

stesso tramite un sensore a bordo

macchina. Su ogni pezzo è sempre

eseguita l’intestatura su entrambi

i lati, andando a tagliare il minimo

sul primo taglio e quota finita sul se-

condo taglio. Quando da una stecca

iniziale devono essere ricavate varie

dimensioni, sono prima effettuati

tutti i tagli del profilo per poi ta-

gliare il coperchio. Il ciclo prevede

che ogni profilo sia seguito dal suo

coperchio, quindi i pezzi tagliati, in

attesa di entrare in ciclo, sono depo-

sitati sulle baie di deposito.

Centro di fresatura.

Stazione di

fresatura per lavorazione testate e

prese di derivazione: è composta da

un centro di fresatura a 5 assi System

Robot, da un manipolatore lineare,

da un sistema di soffiaggio per la

pulizia dei pezzi e da due nastri di

evacuazione trucioli. Il robot depo-

sita i pezzi nella stazione di fresa-

tura, il manipolatore che alimenta

la stazione pinza il profilo o il coper-

chio depositato dal robot e azzera

la posizione dello stesso tramite un

sensore a bordo macchina. Il centro

di lavoro esegue la lavorazione del

pezzo in funzione del codice pro-

dotto in produzione, completata la

fresatura il robot preleva il pezzo per

portarlo alla stazione successiva.

Stazione di tranciatura orizzontale

delle cave di posizionamento acces-

sori: è composta da quattro unità

indipendenti di tranciatura, da un

manipolatore lineare e da un si-

stema di soffiaggio per la pulizia dei

pezzi. Il robot deposita i pezzi nella

stazione di tranciatura, il manipola-

tore che alimenta la stazione pinza

il profilo o il coperchio depositato

dal robot e azzera la posizione dello

stesso tramite un sensore a bordo

macchina. La stazione di tranciatura

esegue la lavorazione del pezzo in

funzione del codice prodotto in pro-

duzione, completata la tranciatura il

robot preleva il pezzo per portarlo

alla stazione successiva.

Stazione verticale di punzonatura

fori di fissaggio giunzioni: è com-

posta da due unità indipendenti di

tranciatura e da un banchetto di

supporto; questa lavorazione viene

fatta sui soli profili. Il robot sostiene

il pezzo in posizione verticale du-

rante la lavorazione e lo posiziona

appoggiando l’intestatura a un rife-

rimento fisso. Finita la lavorazione di

un’estremità, il robot ruota il pezzo

in modo che questo venga lavorato

all’estremità opposta.

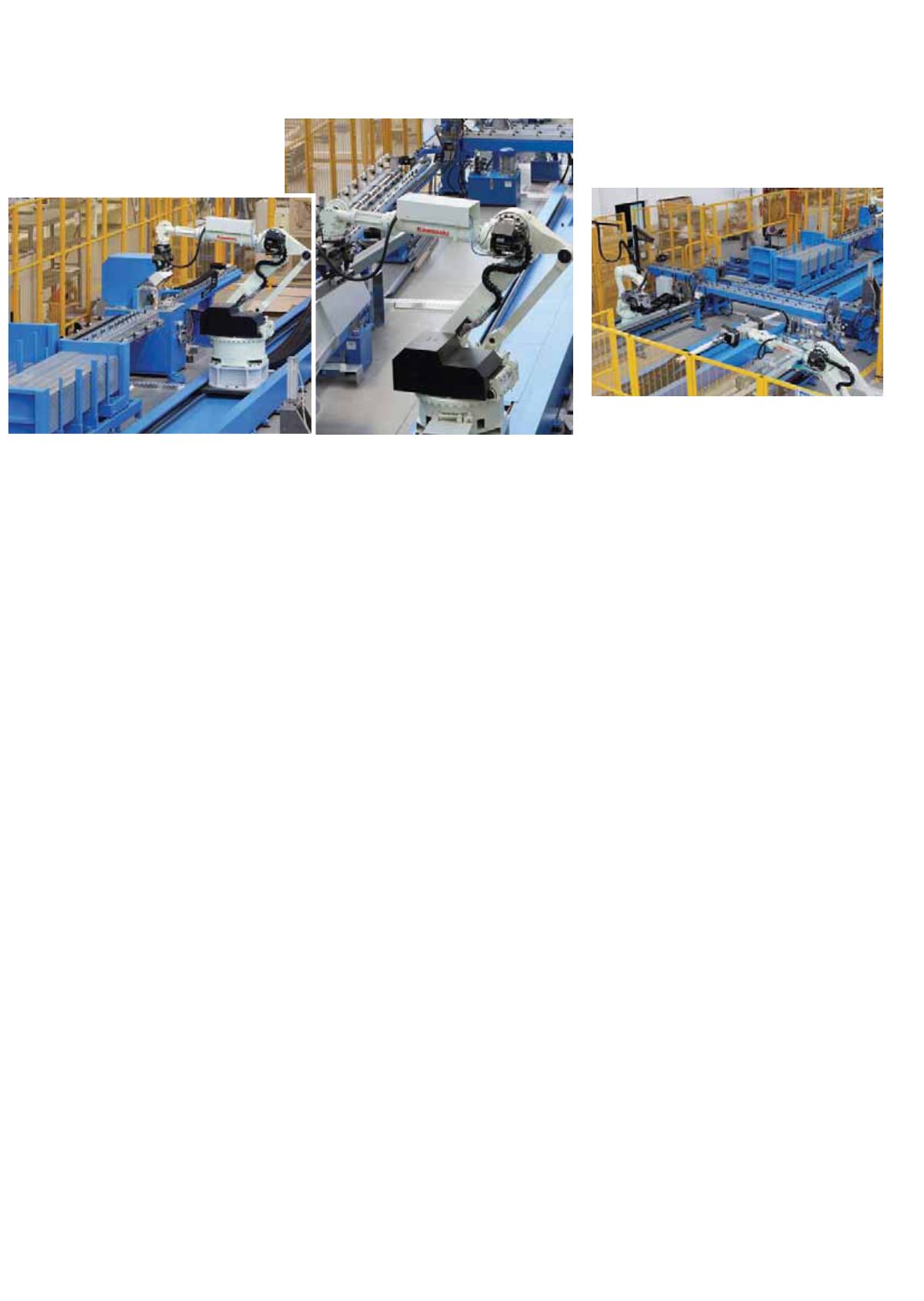

Da sinistra: stazione di fresatura e stazione di tranciatura.

Il robot MX700N deposita i gommini superiori

e il coperchio poi preleva il pezzo assemblato per

portarlo alla stazione di avvitatura.