95

rmo

ottobre 2016

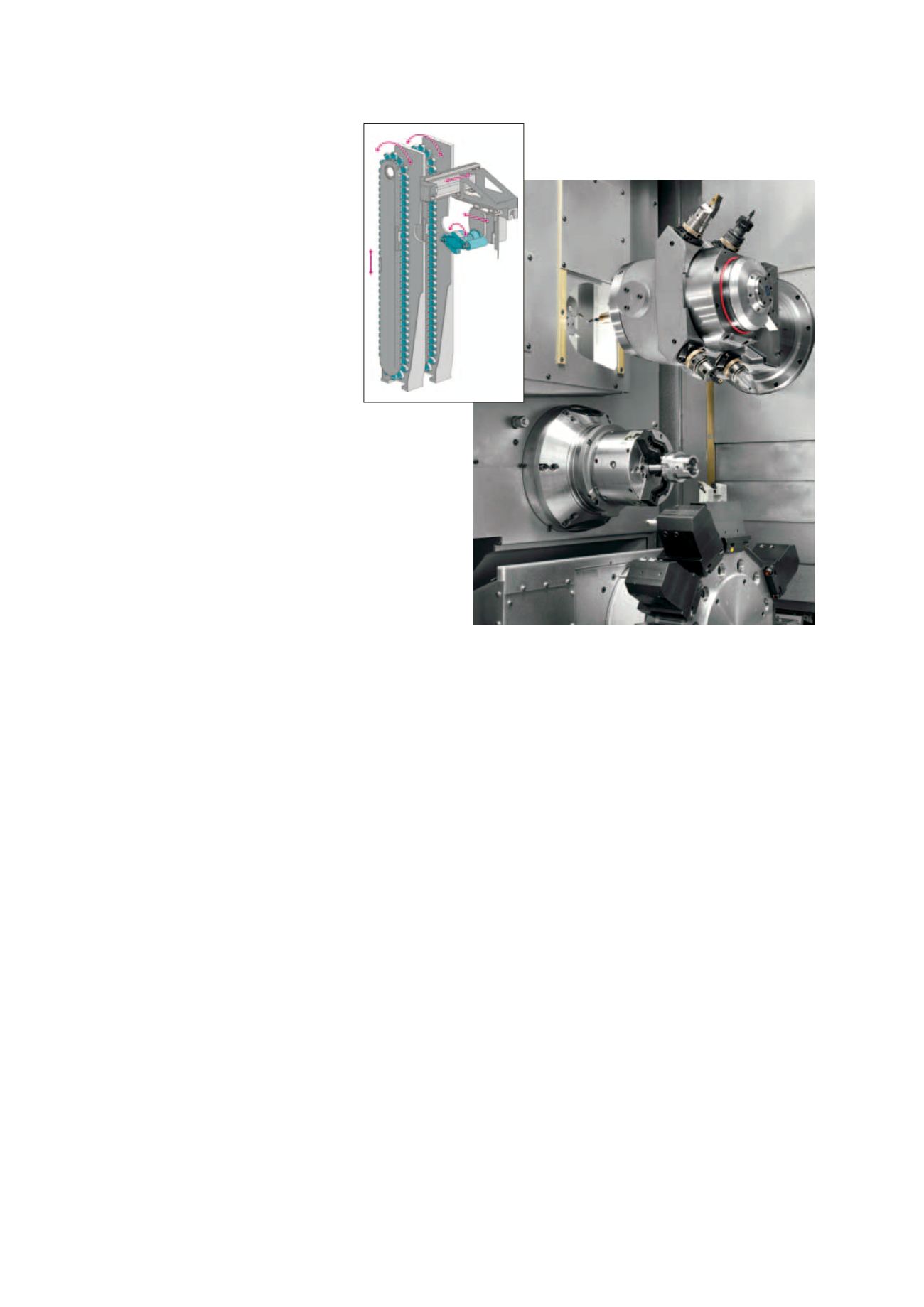

gli assi X, Y e Z, e un contromandrino

mobile sugli assi X e Z. Una nuova ca-

ratteristica è il dispositivo per la lavo-

razione frontale, che è posizionato su una slitta a croce

aggiuntiva sugli assi X e Z. Questo mette a disposizione

dell’utente ulteriori utensili liberamente posizionabili, e

consente l’utilizzo di fino a tre utensili contemporanea-

mente e indipendentemente l’uno dall’altro.

Alta flessibilità.

In aggiunta ai due assi lineari X e Z, il

dispositivo per la lavorazione frontale è dotato anche

di un asse circolare CNC. Grazie all’interpolazione

dell’asse circolare con gli assi X e C del mandrino prin-

cipale, il dispositivo per la lavorazione frontale può es-

sere utilizzato anche sull’asse Y utilizzando un asse Y

interpolato. Il vantaggio è che quando si deve centrare

esattamente un utensile di foratura, le correzioni ne-

cessarie possono essere eseguite semplicemente grazie

al controllo CNC. Questo può essere di aiuto con pezzi

piccoli che reagiscono con grande sensibilità anche al

minimo errore di offset. Si è scelto deliberatamente di

lasciare un così ampio spazio circolare per il fissaggio

degli utensili del dispositivo per la lavorazione fron-

tale, perché consente di lavorare contemporanea-

mente e senza collisioni con le due torrette utensili sul

mandrino principale.

Il dispositivo per la lavorazione frontale mette a dispo-

sizione otto stazioni utensile aggiuntive: quattro per

utensili fissi e quattro per utensili rotanti. C’è anche

una stazione per un pinza, che può scaricare un pezzo

lavorato dal contromandrino. Questo è un vantaggio

perché fa risparmiare tempo: mentre un pezzo finito

viene scaricato dal contromandrino, si può già lavorare

il pezzo successivo con due utensili sul mandrino prin-

cipale. Con una potenza fino a 3,4 kW e una velocità

massima di 12.000 giri/min, l’azionamento utensili nel

dispositivo per la lavorazione frontale è produttivo ed

è progettato per l’alta potenza.

Due azionamenti in una torretta.

La tecnologia della

torretta utensili è notevole. L’indicizzazione viene ese-

guita grazie a un asse rotante NC che controlla il movi-

mento tramite un ingranaggio epicicloidale accoppiato

Mandrino di fresatura

motorizzato adatto

per fresature

complesse su cinque

assi. Magazzino

utensili doppio.

internamente. Questo consente di indicizzare la tor-

retta su ogni posizione preferita senza necessità di un

meccanismo di blocco meccanico. Il posizionamento li-

bero della torretta rende possibile l’assegnazione di più

utensili per ogni stazione.

Interessante è anche il ‘Dual Drive’, costituito da due

treni di azionamento integrati all’interno di una tor-

retta. Questa soluzione di azionamento brevettata ri-

duce i tempi di non lavorazione e di conseguenza anche

i tempi di lavorazione per pezzo. Un’idea allo stesso

tempo semplice e ingegnosa: mentre un utensile è in

funzione, l’utensile destinato alla fase di lavorazione

successiva può essere portato alla velocità desiderata

durante il tempo di lavorazione ed è immediatamente

disponibile a piena velocità dopo l’operazione di indi-

cizzazione della torretta. Accelerazioni a scatti e ritardi,

che in precedenza erano inevitabili per ridurre i tempi

di lavorazione ausiliari, sono ormai soltanto un ricordo.

In aggiunta, l’utente trae vantaggio specificamente dal

fatto che c’è una minore usura del porta utensile grazie

ai valori di accelerazione più bassi. Anche con gli utensili

motorizzati, i tempi chip-to-chip sono di circa 0,3 s.

Il sistema a gambo compatto della Traub viene utilizzato

nelle torrette, consentendo un fissaggio estremamente

preciso dei porta utensili, che vengono posizionati più

in profondità nella torretta che in altri sistemi in com-

mercio: questo si traduce in un minore effetto leva e

quindi in una maggiore rigidità.