122

rmo

ottobre 2016

e attrezzaggi, ma anche la possibilità di rimuovere

molti dei vincoli di forma a cui si è tradizional-

mente abituati con le tecnologie convenzionali,

aprendo quindi opportunità fino a poco tempo fa

impensabili o impossibili per i processi di fabbrica-

zione tradizionali. Non vanno infine dimenticati i

processi ibridi, sviluppati di recente da alcune case

costruttrici di macchine utensili, in cui in un solo

sistema, si combinano un processo di fabbricazione

additiva basato sulla deposizione diretta, con tec-

nologie di lavorazione sottrattive (per asportazione

di truciolo) più tradizionali.

I settori industriali che per primi hanno guardato

con interesse a queste tecnologie e ne hanno per

certi versi stimolato lo sviluppo scientifico e indu-

striale sono principalmente quello aerospaziale e

quello medicale, ai quali si sono subito affiancate

l’industria automotive e meccanica in generale,

quella degli stampi, i settori del gioiello e del design.

La materia prima utilizzata per i processi additivi

con metallo è generalmente costituita da una pol-

vere di alta qualità, caratterizzata da una forma

il più possibile sferica ottenibile mediante atomiz-

zazione in gas inerte a partire dal metallo liquido.

Le dimensioni delle particelle di polvere metallica

devono essere molto contenute, orientativamente

all’interno della forcella da 20 a 50 µm. Con queste

caratteristiche è possibile distribuire la polvere in

modo omogeneo su una superficie piana, creando

strati uniformi e di spessore limitato sui quali agirà

il fascio laser o di elettroni per la rifusione localiz-

zata secondo i processi EBM o SLM.

Meno frequentemente, e per i soli processi di de-

posizione diretta, si può utilizzare il metallo sotto

forma di filo.

Nuove microstrutture.

Attualmente i materiali

utilizzati nell’additive manufacturing sono leghe già

conosciute e consolidate nelle applicazioni e lavo-

razioni tradizionali, che sono state ‘clonate’ per gli

impieghi additivi mettendo a disposizione le corri-

spondenti polveri di forma e dimensioni adatte.

Nel settore degli acciai sono disponibili commercial-

mente il ben noto Aisi 316L inossidabile e gli ac-

ciai ad alta resistenza maraging 300 o 17-4PH; per

il titanio viene quasi universalmente considerata la

lega Ti-6Al-4V (grado 5) o la sua versione a basso

contenuto di elementi interstiziali (grado 23) per usi

biomedicali.

Circa l’alluminio, la lega di riferimento è la Al-10Si-

Mg derivata dal settore della fonderia mentre, per

gli impieghi in campo aerospaziale esistono diverse

superleghe, questa volta sviluppate anche apposi-

tamente, vista l’importanza dell’applicazione.

Va specificato che il costo della materia prima è

per il momento ancora relativamente elevato ma

è inevitabilmente destinato a diminuire in modo

significativo una volta che si abbia un incremento

TECNOLOGIE ADDITIVE

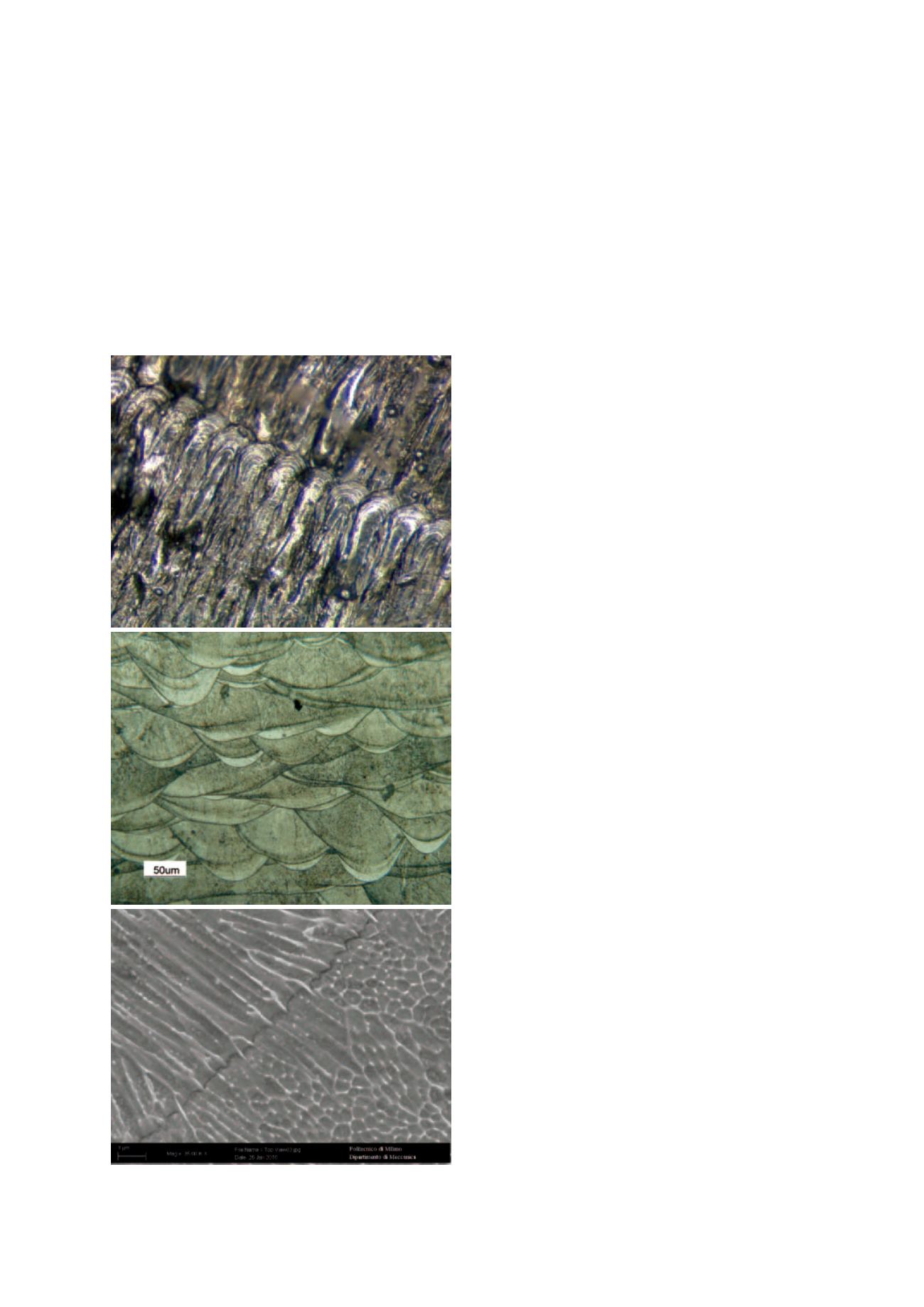

Un acciaio prodotto mediante additive manufacturing visto dall’alto,

in sezione e a un diverso ingrandimento.