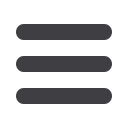

IMET

La Imet produce una segatrice automatica idraulica a nastro con struttura a montante.

Controllo di gestione a CNC per programmare varie lunghezze e quantità sulla stessa

barra. Carro avanzatore con struttura a portale e rulliera appoggia pezzo. Sistema di

avanzamento barra tramite vite a ricircolo di sfere e motore elettrico. Morsa fissa di

chiusura doppia per bloccare sia il pezzo da tagliare sia quello tagliato. Arco inclinato

di 30° per aumentare la durata della lama a nastro. Movimentazione arco su doppia

colonna e guide lineari a ricircolo di sfere. Pattino mobile movimentato tramite guida

lineare mantenuto automaticamente vicino al pezzo da tagliare. Tastatore di serie per

rilevamento automatico del punto di inizio taglio. Regolazione della pressione di chiu-

sura morse di serie. Regolazione dello sforzo di taglio di serie. Consolle di comando

mobile. Luce LED per illuminare la zona di lavoro. Totalmente ‘carterizzata’ per una

maggiore sicurezza, facile accessibilità per la manutenzione, evacuatore di trucioli di

serie. Sfrido finale di 50 mm.

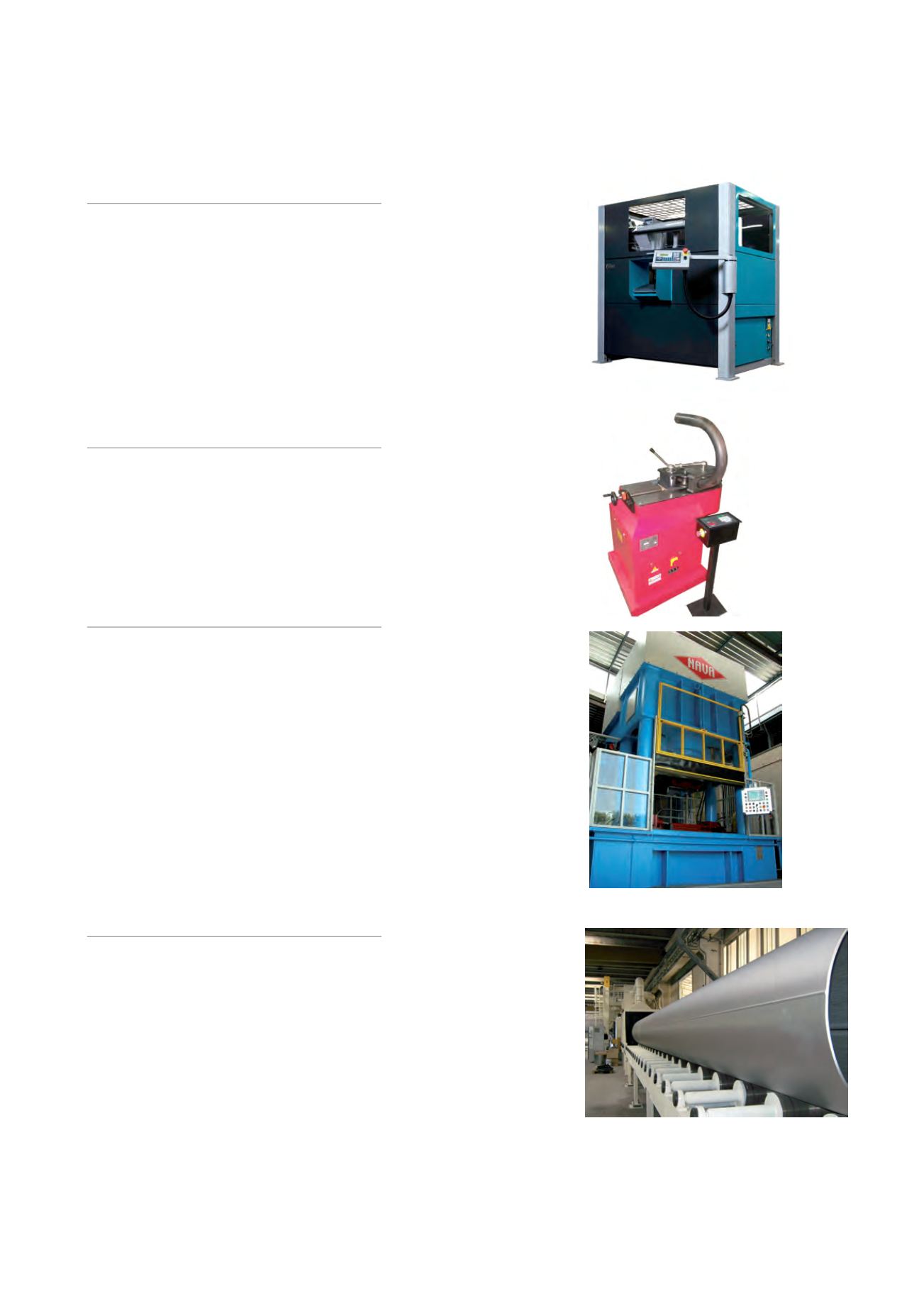

MEMOLI

La nuova ETM90 della Memoli è una curvatubi robusta interamente costruita in acciaio

e con una capacità di curvare tubi di diametro massimo 90 mm e 6 mm di spessore.

Il microprocessore del pannello di controllo permette di memorizzare fino a 40 pro-

grammi, con la possibilità di cinque blocchi ciascuno. Il raggio minimo di curvatura è

2,5 volte il diametro del tubo da curvare e può variare a seconda del diametro del tubo

e del suo spessore. Peso della macchina a vuoto: circa 500 kg. Di seguito le capacità

massime. Tubo per carpenteria: 90 x 6 - 3” gas; acciaio per oleodinamica: 90 x 8 - 3”;

alluminio: 100 x 8 - 3,5”; tondo pieno (acciaio morbido): 55 - 2”; tubo quadro (acciaio

morbido): 70 x 70 x 6 - 2,5”.

F.LLI NAVA

La società F.lli Nava presenta una delle nuove applicazioni realizzate per l’idroforma-

tura di tubi. Essa si compone sostanzialmente di una pressa oleodinamica da 8.000 kN,

impiegata per la chiusura con movimento verticale della metà superiore dello stampo,

di un gruppo moltiplicatore di pressione, che produce acqua ad altissima pressione da

iniettare all’interno del tubo per farlo aderire perfettamente alla cavità dello stampo, di

due cilindri che azionano i tappi di spinta, opportunamente sagomati per fare tenuta

alle due estremità del tubo soggetto al gonfiaggio. Con tale tecnologia, implementata

con successo sia nel settore degli scarichi e delle parti strutturali per moto, sia più in

generale nei settori in cui si richiede la realizzazione di manufatti tubolari di forma

complessa e geometria variabile, è stato possibile realizzare significativi risparmi sul

costo unitario del pezzo finito, grazie a molteplici punti di forza della soluzione messa

a punto. Nello specifico degli scarichi per moto, il pezzo ottenuto ‘è vincente’ non solo

per l’ottimizzazione dei costi e l’aspetto estetico superiore, ma consente anche di ‘spre-

mere’ alcuni preziosi cavalli in più dal propulsore a parità di altre condizioni. Grazie

infatti alla assenza di saldature e allo sviluppo più fluido della geometria dei condotti, si

realizza un deflusso dei gas di combustione con minori perdite di carico.

OFFICINE MECCANICHE SAN GIORGIO

Per i manufatti metallici è fondamentale, almeno per sicurezza ed economia, scongiu-

rare gli effetti deleteri della corrosione, con opportuni trattamenti superficiali, a maggior

ragione per i tubi, spesso sottoposti a sollecitazioni meccaniche e termochimiche molto

gravose. La Omsg-Officine Meccaniche San Giorgio, specializzata nella progettazione

e produzione di macchine automatiche per granigliatura, vanta nell’ampio programma

di produzione anche un settore specifico destinato ai prodotti tubolari. Le macchine

della serie Lauco 100 H puliscono contemporaneamente la superficie interna ed esterna

dei tubi al grado Sa 3, secondo la norma ISO 8501, per mezzo della proiezione di

graniglia metallica abrasiva. Per la superficie esterna si utilizzano delle turbine centri-

fughe brevettate da Omsg, mentre per la superficie interna si agisce con lance ad aria

compressa. La graniglia viene riciclata, previa separazione delle scorie e della polvere.

Un efficiente impianto di aspirazione e trattamento della polvere forma il necessario

corredo, in ossequio alle normative vigenti in tema di ecologia e sicurezza ambientale.

Di particolare interesse è l’elevato grado di automazione, che consente una gestione

semplice dell’operazione, indipendentemente dal diametro e dalla lunghezza del tubo,

a vantaggio della sicurezza e della produttività.

rmo

aprile 2016

95