119

rmo

ottobre 2014

con la saldatura dei diversi tratti. Tuttavia il mero spo-

stamento del robot da un punto all’altro da saldare da-

rebbe vita ad una produzione con una resa molto bassa

e dei costi molto alti: considerando infatti la velocità del

laser nella saldatura e gli spessori ridotti delle lamiere

da accoppiare, la sorgente sarebbe utilizzata solo per il

15/20% del ciclo di lavoro, mentre il rimanente 80/85%

del tempo sarebbe dedicato allo spostamento da un

punto all’altro. È il caso, in particolare, delle saldature

che danno origine alla geometria della scocca, la fase già

citata di framing. In questa stazione di lavorazione ven-

gono saldate tra loro le parti superiori, inferiori e laterali

che, appunto, originano la geometria. Per procedere al

framing molti utensili di bloccaggio vengono attivati,

quindi si dovrebbe procedere a diversi passaggi da un

punto all’altro della scocca per effettuare la saldatura.

La sorgente, come detto in principio, è l’elemento che

influisce maggiormente sui costi, pertanto è opportuno

che lavori il maggior tempo possibile. La stessa neces-

sità c’è anche nelle fasi succcessive di saldatura, dette

di completazione, anche se i tempi dei sistemi di bloc-

caggio sono inferiori e i tempi di ‘circumnavigazione’ si

riducono automaticamente di almeno il 35%. È proprio

la saldatura remota proposta da Comau che consente

di ridurre i momenti di trasferimento e aumentare le

produzioni che richiedono alte cadenze, non solo quindi

per la produzione di parti mobili e di tutte le aree che

devono essere saldate per dare la geometria alla scocca

(fase di framing) una risorsa insostituibile che, grazie alle

performance che offre, compensa i costi della tecnolo-

gia tuttora elevati legati, esclusivamente, ai costi della

sorgente che genera il fascio. Ecco perché la saldatura

laser riveste un ruolo così importante ed ecco perché la

soluzione proposta da Comau, ormai da diversi anni,

si presenta come innovativa e, per molti versi, irrinun-

ciabile. L’azienda torinese, infatti, già da molti anni ha

sviluppato una tecnologia proprietaria, e integrata, in

grado di sfruttare al massimo le performance del laser

e l’elevata flessibilità e velocità dei movimenti e delle

traiettorie del robot: il suo nome è Comau Smart Laser.

La saldatura remota.

Quando si effettua una sal-

datura laser si possono percorrere due strade: si può

muovere il pezzo da saldare, come nel caso degli in-

granaggi - ove però è sufficiente che si muovano su un

unico asse - oppure deve spostarsi il fascio luminoso o

meglio il focalizzatore che, nel caso dello Smart Laser, è

integrato al robot. È questo il caso della saldatura delle

scocche che, lungi dal poter ruotare su un asse solo, ne-

cessitano di uno spostamento del fascio per procedere

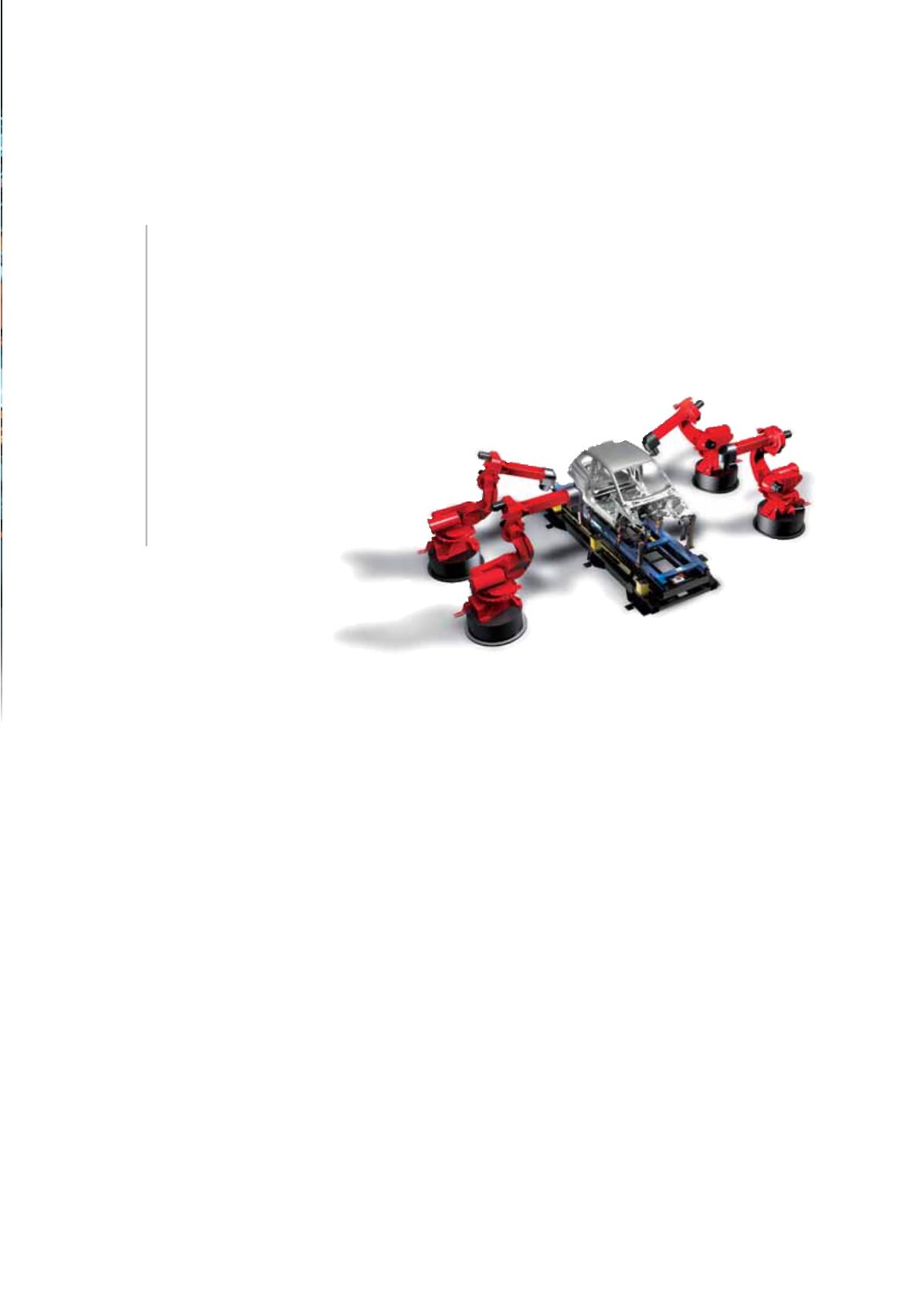

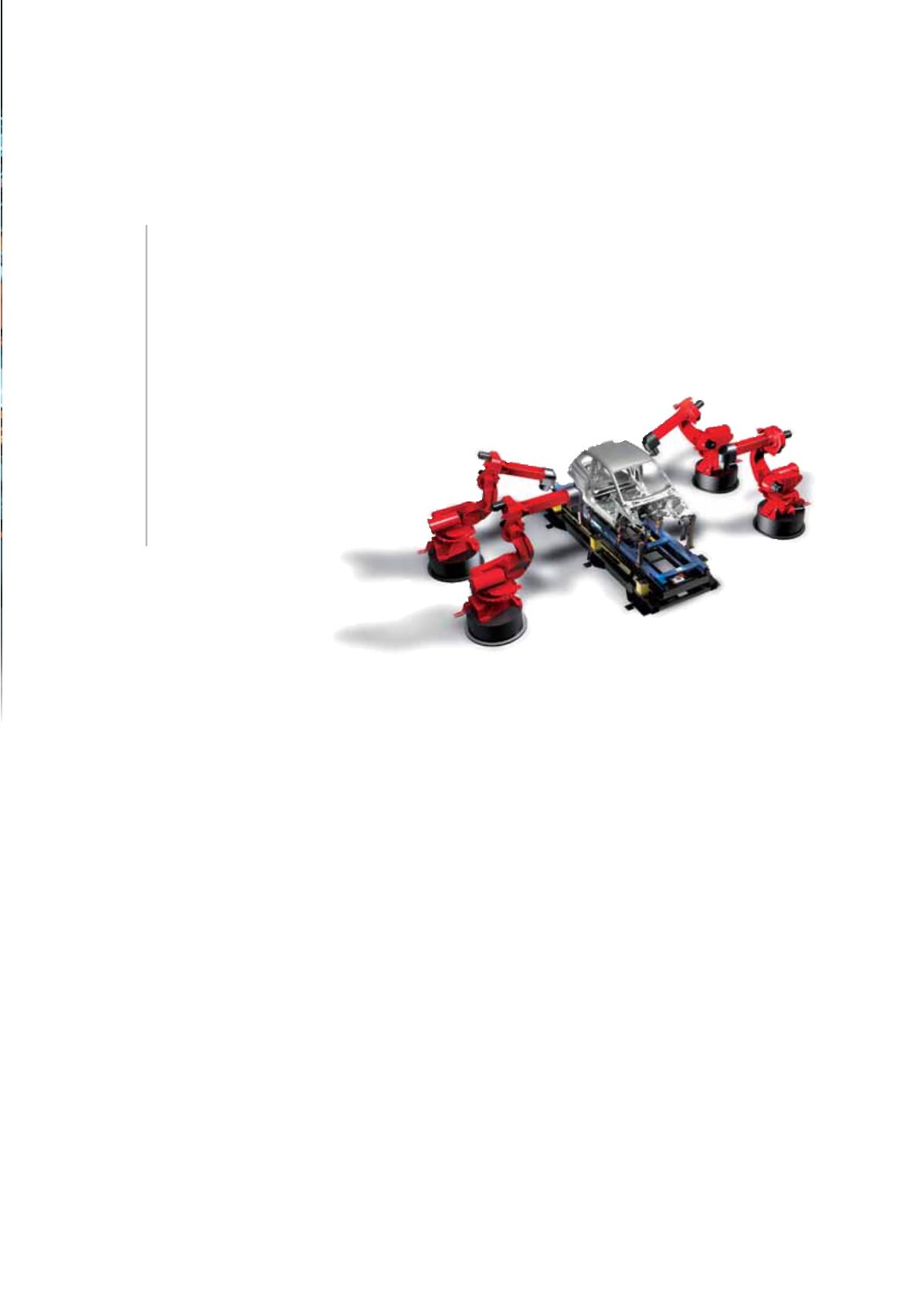

Comau Smart Laser, progetto rivoluzionario

Comau Smart Laser è un sistema costituito dall’integrazione di unmodulo di

focalizzazione e riposizionamento laser remoto con un robot antropomorfo.

Il risultato è un sistema di saldatura che somma alla versatilità del movimento

del robot la potenza della tecnologia laser, il tutto gestito da un’unica unità di

controllo, il nuovo controllo Comau C5G. Nello Smart Laser la sorgente a elevata

qualità del fascio è posizionata in prossimità della cella di saldatura e il fascio laser

viene trasmesso da una fibra ottica che si accoppia al robot in corrispondenza

dell’asse 4. Questa soluzione permette l’annullamento delle sollecitazioni alla

fibra e l’eliminazione di tutte le problematiche legate alla presenza di allestimento

esterno. Una soluzione che unisce la riduzione della sollecitazione meccanica

alla maggiore semplicità di programmazione off-line. Smart Laser, inoltre,

presenza elevatissime doti di dinamica all’interno

di tutto il volume di lavoro, con accelerazioni sui

motori lineari che arrivano a 8G. La velocità di

riposizionamento sull’asse Z, inoltre, è

pari a 10 volte quella di un normale robot

antropomorfo.