progettare

392

•

settembre

2015

73

industria aerospace

Dossier

I produttori di velivoli commerciali

sonoparticolarmente concentrati nella

ricerca di soluzioni in grado di sostitui-

re i metalli nell’ottica di ridurre il peso,

dimigliorare l’efficienza di assemblag-

gio nonché ridurre i costi operativi

e produttivi. Per tali ragioni, è fon-

damentale che i progettisti possano

accedere rapidamente a informazioni

specifiche relative alle prestazioni dei

polimeri a livello di allungamento,

temperature e altre condizioni ambien-

tali. Digimat, la principale piattaforma

dimodellazione dimateriali e strutture

multi-scala non lineari destinata alla

modellizzazione micro-meccanica di

materiali e strutture in compositi, da

oggi contiene informazioni anche su

questi tre gradi di materiali Victrex che

saranno in grado di velocizzare l’ana-

lisi strutturale e i processi di sviluppo

applicativo.

Il sistema viene considerato la piatta-

forma ottimale di modellazione per le

esigenze relative ai materiali composi-

ti di ingegneri progettisti ed utilizzatori

finali, minimizzando il peso dei com-

ponenti, i costi e il time to market. Il

polimero Victrex Peek 150CA30 viene

tipicamente utilizzato per sostituire i

metalli come l’alluminio, il titanio e

l’acciaio inossidabile. Il materiale, ca-

ricato con il 30% di fibre di carbonio,

offre elevata rigidità e forza così come

basso indice di FST (flame, smoke and

toxicity) cioè di autoestinguenza ed

emissioni di fumi e gas tossici. Poi-

ché è un materiale plastico a elevato

scorrimento, il polimero semplifica la

trasformazione sulle presse ad inie-

complesse che non sono stampabili

tramite l’utilizzo delle convenzionali

tecnologie ad iniezione.

La tecnologia Fusible-Core della Eg-

mond Plastic consente di stampare

alloggiamenti cavi complessi, collet-

tori e tubazioni. Richard Brandwijk,

managing director della Egmond

Plastic spiega: “La nostra tecnologia

Fusible-Core unitamente al polimero

Victrex Peek rinforzato con fibra di

carbonio, offre svariati vantaggi fra

i quali riduzione di costi, maggiore

velocità produttiva e, inoltre, riduzione

di peso portando a un incremento di

efficienza dei consumi e a una ridu-

zione delle emissioni di CO

2

. Oltre

al consolidamento dei componenti,

questa eccezionale combinazione fra

tecnologia emateriali consente la pro-

gettazione di particolari complessi che

va molto oltre le normali opzioni stan-

dard ottenibili con lo stampaggio ad

iniezione e le produzioni con metalli”.

Utilizzando un processo di stampag-

gio finito per il nucleo si ottiene un

risparmio di tempo dell’80% rispetto

ai componenti realizzati da lavorazione

meccanica.

È inoltre possibile eliminare i tratta-

menti secondari anti-corrosione, come

ad esempio l’anodizzazione, mentre le

tempistiche produttive possono esse-

re ridotte del 50%. Tali fattori, nell’in-

sieme, possono offrire dei risparmi di

oltre il 30% rispetto alle equivalenti

produzioni con metalli.

“L’industria aerospaziale globale di-

mostra di poter guadagnare in mi-

sura enorme sostituendo i metalli in

applicazioni chiave, in cui la Egmond

ha dimostrato di essere all’avanguar-

dia” -ha affermato Uwe Marburger,

aerospace busines - . “Chiaramente,

la nostra competenza sul Peek e sulle

soluzioni correlate ci consente l’utilizzo

di una tecnologia che implica alcune

fra le maggiori sfide della progettazio-

ne e produzione aerospaziale”.

La piattaforma di sviluppo

Dall’alluminio al Peek

In precedenza, gli utilizzatori specificavano generalmente l’alluminio per la produzione di

componenti di serbatoi carburante, ma l’utilizzo di Peek rinforzato con fibra di carbonio ha di-

mostrato migliori prestazioni di resistenza alla fatica rispetto all’alluminio, rispondendo anche

a tutti gli altri requisiti progettuali richiesti, compresa la rigidità, l’effettiva autoestinguenza

e resistenza ai fumi e gas tossici (prestazioni FST) nonché agli agenti chimici aggressivi e,

in specifico per questa applicazione aerospaziale, la resistenza ai carburanti utilizzati sui

jet e ai fluidi idraulici Skrydrol. I particolari possono variare in dimensioni fino a 30 x 30

x 40 cm e, tipicamente, il processo è implementato per produzioni fino a 2.000 pezzi. La

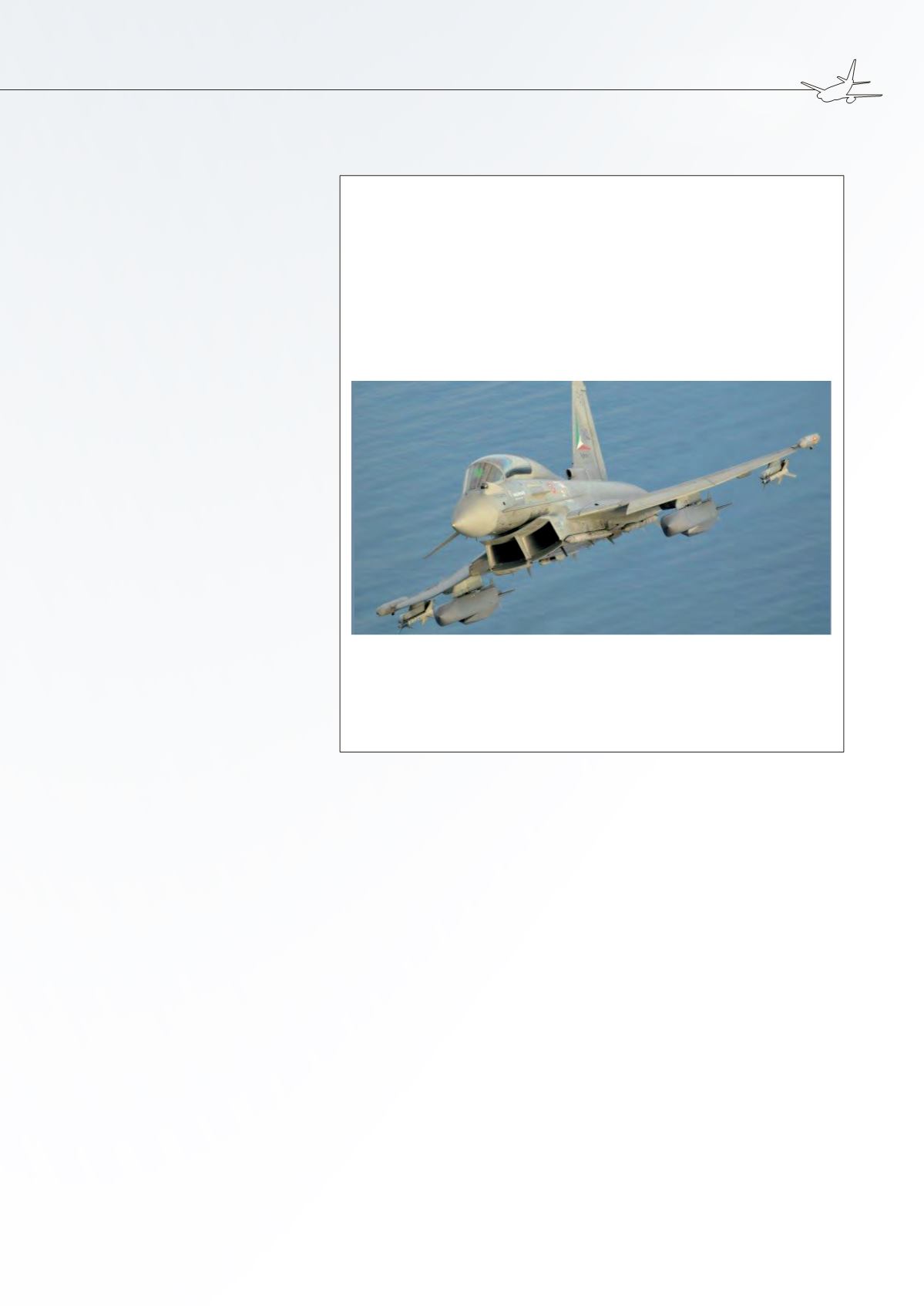

tecnologia Fusible-Core della Egmond è già stata utilizzata con successo con il Victrex Peek,

ad esempio in una pompa carburante impiegata da oltre vent’anni per l’Eurofighter Typhoon,

un jet militare utilizzato in diversi Paesi europei.