fluidotecnica

405

APRILE

2017

27

ce abbiamo praticato la pallinatura

attraverso una mistura di particelle

di allumina e solfuro di rame. La

deformazione dovuta alla pallinatura

rende la superficie chimicamente più

attiva, e si verificano reazioni di sosti-

tuzione che formano un nanostrato

di solfuro di ferro al di sopra della

ghisa. E il solfuro di ferro è noto per

formare legami molto forti con le

molecole d’olio”.

I risultati degli esperimenti

Per valutare il risultato del trattamen-

to sui blocchi di ghisa è stato usato

il classico test di attrito ‘blocco su

anello’, praticato con un anello di

acciaio dolce di durezza 137 HV lubri-

ficato con olio minerale raffinato del

Gruppo I. I coefficienti di attrito sono

stati misurati sotto carichi di 30 e 50

N a varie velocità. Usando i due tipi

di particelle singolarmente si è co-

munque misurata una riduzione del

coefficiente di attrito, ma il risultato

spettacolare è stato ottenuto quando

vengono usati insieme per la palli-

natura: come abbiamo anticipato, si

arriva a un valore di 0,01 per cento,

con una riduzione del coefficiente di

un fattore 10.

Varenberg spiega così il risultato: “La

pallinatura con ossido di alluminio

porta a un indurimento della super-

ficie, ma non ha ottenuto molti altri

effetti. Le particelle di solfuro di rame

sono più piccole e tenere rispetto alla

struttura della superficie di ghisa, e

perciò portano a una superficie più

liscia ma meno indurita. Usandole

entrambe, invece, si è ottenuta una

superficie attivata meccanicamente,

che ha interagito in modo più ef-

ficace col solfuro di rame creando

una pellicola superficiale di solfuro

di ferro presumibilmente più unifor-

me e spessa”. Esami spettroscopici

hanno confermato questa analisi,

dimostrando che l’uso di entrambi i

tipi di particelle è quello che porta a

una maggiore concentrazione di zol-

fo sulla superficie. L’uso del solfuro

di rame è stato preferito a quello di

lubrificanti solidi più efficaci quali il

solfuro di tungsteno e di molibdeno,

in quando la sostituzione del rame

con il ferro avviene più facilmente,

e la superficie di solfuro di ferro si

crea perciò più rapidamente.

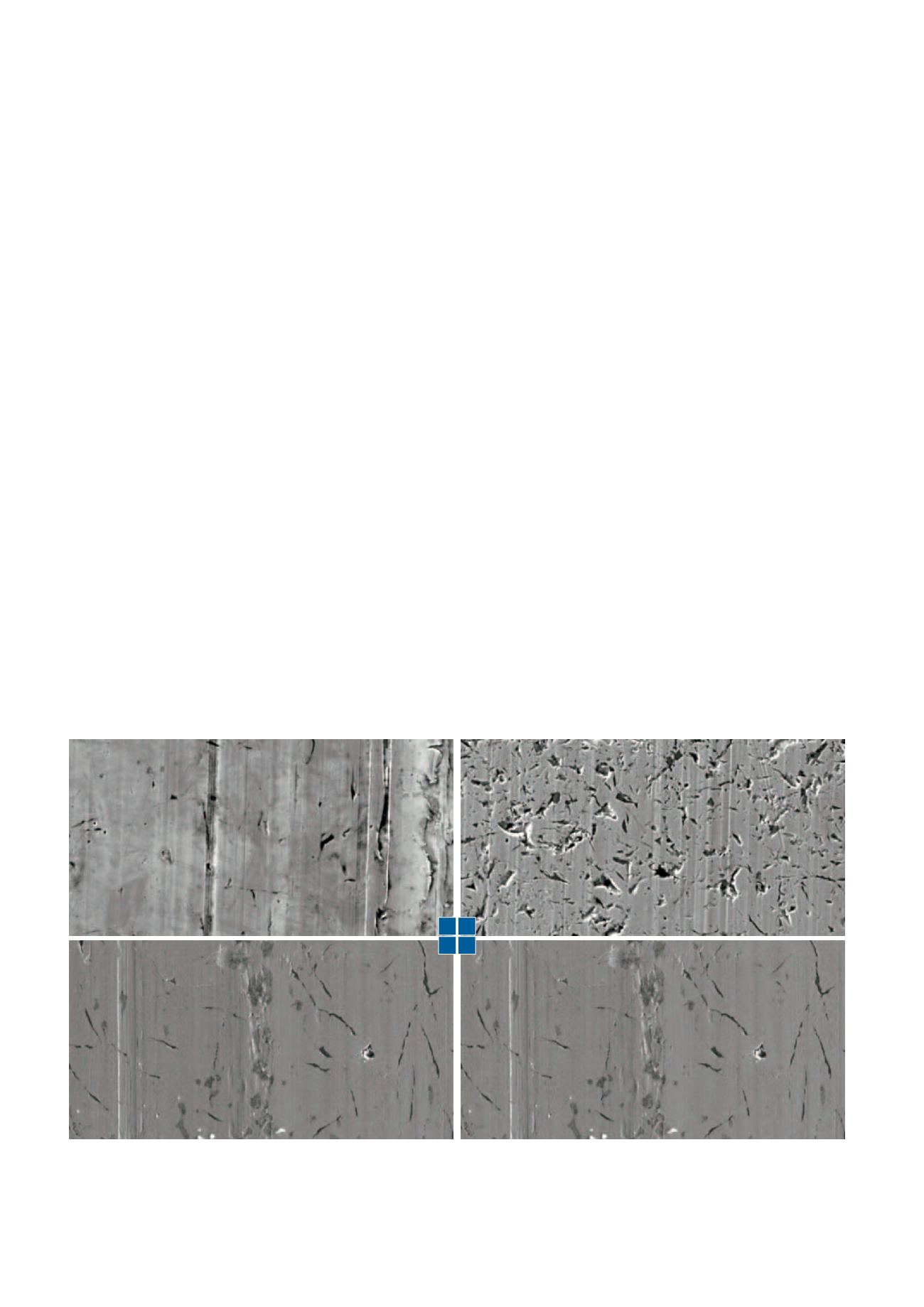

Un esame con il microscopio elet-

tronico a scansione ha anche dimo-

strato che la superficie così ottenuta

èmolto resistente all’usura. “Ritenia-

mo che pur essendo molto sottile, lo

strato sia autorigenerante e non si

consumi facilmente. Pensiamo che lo

zolfo presente sulla superficie sia in

grado di migrare più all’interno del

materiale, mantenendo così l’integri-

tà della pellicola di solfuro”.

Un vasto futuro di applicazioni

I risultati descritti sorpassano quelli

ottenibili con i migliori oli lubrificanti

commerciali, e sono confrontabili

con quelli di oli sperimentali con

additivi nanotecnologici, che sono

però ancora in fase sperimentale e

molto costosi. Questo rende molto

promettente l’uso di questa tecno-

logia per il futuro, in particolare per

l’industria automobilistica, ma anche

per altri settori, come la tecnologia

medica.

A

C

B

D

a: superficie inalterata

b: superficie pallinata con solo ossido di alluminio

c: superficie pallinata con solo solfuro di rame

d: superficie pallinata con entrambi i composti