144

rmo

settembre 2015

MOSSINI

Dotata di un piano di lavoro di grandi dimensioni (mm 5.000 x 2000), è stata realizzata

per il settore automotive/veicoli industriali. La pressa Mossini, a 4 bielle, è dotata del

sistema Link Drive ed è in grado di sviluppare una forza di lavoro di 2.500 t. È caratte-

rizzata da una robusta struttura a doppio montante di tipo modulare, in acciaio ‘di prima

qualità’, normalizzata in forno prima della lavorazione per eliminare le tensioni interne e

per ottenere una migliore resistenza. Il dimensionamento, eseguito con l’ausilio di appositi

programmi di analisi strutturale per assicurarne la minima deformazione sotto carico e la

massima resistenza, permette alla pressa Mossini di resistere alle più severe sollecitazioni

durante lo stampaggio di lamiere di grosso spessore, dicono i tecnici aziendali. La pressa,

studiata per essere integrata in una linea di produzione, è inoltre dotata di due piani mobili

di tipo T-Track.

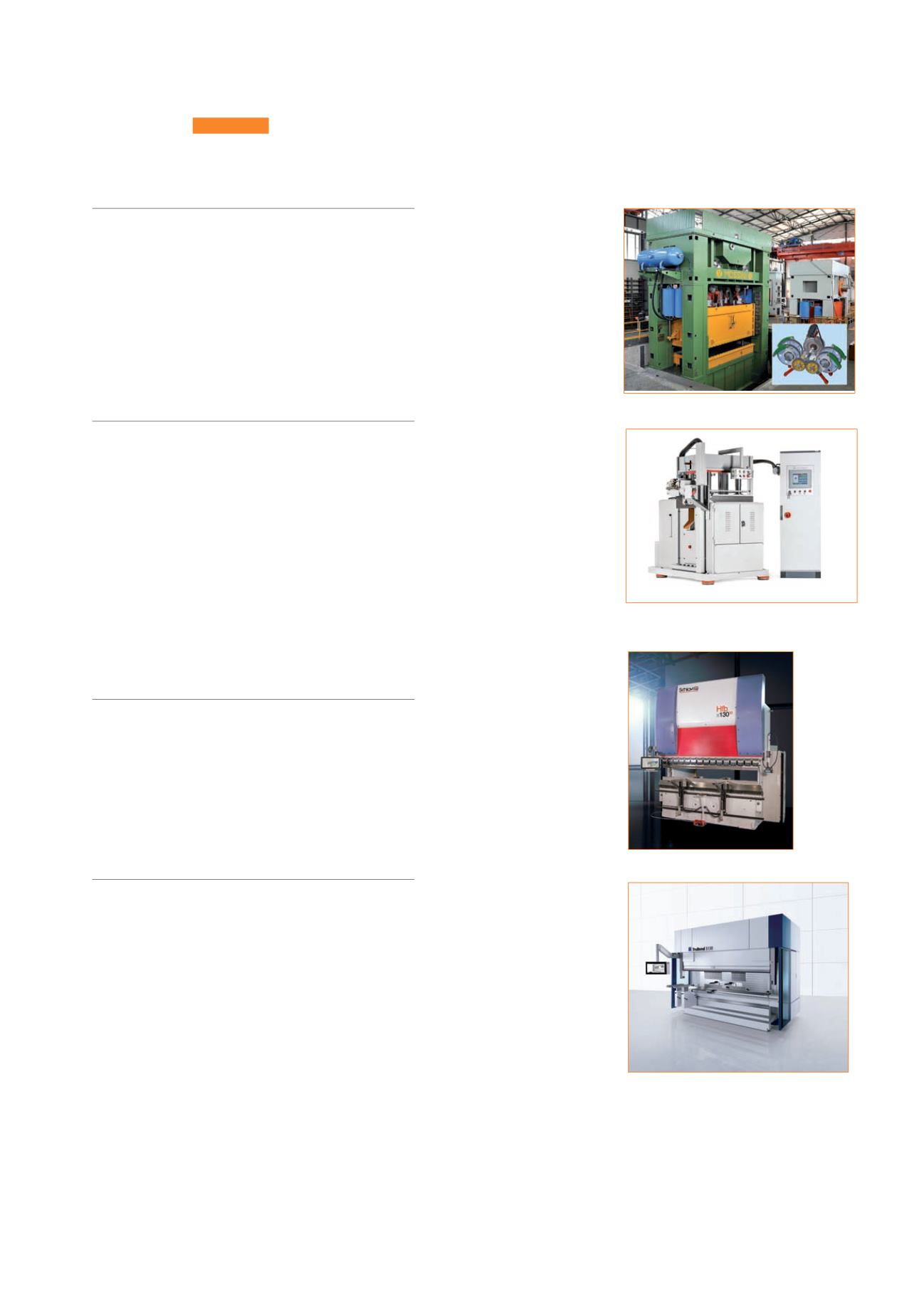

Ompsa

La pressa a quattro colonne Ompsa viene impiegata per le lavorazioni che utilizzano

stampi a lavorazione progressiva e che richiedono medio-alte velocità di produzione.

Viene usata nello stampaggio a freddo di minuterie metalliche da nastro per il settore

dell’abbigliamento, calzatura, bigiotteria, oreficeria, articoli tecnici nel settore elettrico ed

elettronico. Il parallelismo di discesa dello stampo è garantito anche in presenza di carichi

decentrati che sono molto frequenti quando si utilizzano stampi progressivi. La regolazione

del tonnellaggio, impostata da pannello operatore, permette alla pressa di lavorare alla

forza richiesta consentendo di salvaguardare lo stampo e la pressa in caso di sovraccari-

chi accidentali. La lubrificazione tra i componenti a contatto è garantita da una pompa a

portata continua e raggiunge tutte la parti interne in movimento, riducendo gli attriti radenti.

L’altezza di lavoro viene regolata da un apposito dispositivo motorizzato, con lettura mi-

crometrica centesimale su display touch-screen. Grazie alla possibilità di memorizzare le

caratteristiche principali di ogni stampo, la facilità e velocità di sostituzione dello stesso

richiede solo pochi minuti.

SCHIAVI

Dal 1958 la missione di Schiavi ‘è quella di creare prodotti che garantiscano affidabilità

e qualità, grazie a un continuo investimento nella ricerca e sviluppo di nuove tecnologie.

“Il nostro punto di forza - afferma l’azienda - è costruire qualcosa di intuitivo e user-friendly

per l’operatore, per questo continuiamo a crescere seguendo i consigli di più di 12.000

clienti da oltre 55 anni. Schiavi vuole mantenere la tradizione del Made in Italy, e portare

questa eccellenza in giro per il mondo”. Le nostre presse, dicono i tecnici aziendali, sono

interamente costruite in Italia, così come il controllo numerico, sviluppato e prodotto con i

feedback dei clienti dal 1984; questo è molto apprezzato in Italia e all’estero per la sua

immediatezza e facilità d’utilizzo, concetto fondamentale degli sviluppatori software.

TRUMPF

La Trumpf presenta la nuova TruBend serie 5000. Le macchine di questa serie sono dotate

di componenti ‘altamente innovativi’, come il nuovo On-Demand Servo Drive con tecno-

logia di azionamento a 4 cilindri, ‘dinamico e silenzioso durante il funzionamento e allo

stesso tempo eco-friendly’, dicono i tecnici aziendali, perché consuma energia solo durante

il processo di piegatura. L’interfaccia utente Touchpoint TruBend è semplice e intuitiva;

l’unità mobile di comando MobileControl Pro, regola direttamente sulla macchina le impo-

stazioni più importanti ed elimina la necessità di spostarsi. Vediamo altre caratteristiche: la

‘rivoluzionaria’ MagicShoe, una scarpa da lavoro dotata di sensori intelligenti che avviano

la corsa ed eliminano il ricorso alla pedaliera meccanica; mensole di supporto regolabili

per facilitare la manipolazione dei pezzi; illuminazione ottimale dell’area di lavoro grazie

ai LED; due sistemi di misurazione degli angoli ACB (automatically controled bending), per

ottenere angoli precisi, L’ACB Wireless e l’ACB Laser.

RASSEGNA

PRESSE