Soluzioni adaptroniche dalla teoria alla pratica

I costruttori di macchine utensili hanno oggi la possibilità di utilizzare moderne soluzioni tecnologiche per migliorare precisione, rigidità e prestazioni dei sistemi di produzione. L’adaptronica permette un adattamento della macchina in funzione delle condizioni di funzionamento

La necessità, per chi produce componenti meccanici principalmente per asportazione di materiale, di una produttività sempre maggiore, dettata dalla spinta competitiva dei mercati, ha catalizzato l’esigenza, sia da parte dei costruttori che degli utilizzatori di centri di lavoro, di incrementare le prestazioni complessive del sistema macchina utensile.

Esigenze di fondamentale importanza per una macchina utensile sono la capacità di muoversi velocemente lungo traiettorie complesse, pur preservando un’elevata precisione, e la possibilità di asportare materiale il più velocemente possibile senza generare vibrazioni eccessive (chatter). La prima caratteristica è richiesta per la lavorazione di superfici sculturate, tipiche degli stampi, mentre la seconda è importante per tutte le lavorazioni di sgrossatura.

Esigenze di fondamentale importanza per una macchina utensile sono la capacità di muoversi velocemente lungo traiettorie complesse, pur preservando un’elevata precisione, e la possibilità di asportare materiale il più velocemente possibile senza generare vibrazioni eccessive (chatter). La prima caratteristica è richiesta per la lavorazione di superfici sculturate, tipiche degli stampi, mentre la seconda è importante per tutte le lavorazioni di sgrossatura.

Dispositivi e sensori intelligenti

I costruttori di macchine utensili, seguendo tendenza che si è sempre più consolidata negli ultimi anni, cercano di adottare strutture leggere, per permettere accelerazioni più elevate che portano a minimizzare i costi costruttivi, a ridurre i consumi energetici e a massimizzare la produttività. Tuttavia, il progressivo alleggerimento delle strutture rende sempre più problematico il raggiungimento delle specifiche in termini di rigidezza statica e dinamica.

L’idea che si sta facendo strada, quindi, consiste nell’incrementare le performance di rigidezza non solo attraverso degli accorgimenti che impattano sulle variabili meramente meccaniche come la geometria degli elementi strutturali, oppure qualità o la quantità del materiale usato per costruirli, ma anche e soprattutto attraverso l’uso, la gestione e la manipolazione di nuove potenzialità di elaborazione e attuazione attraverso dispositivi elettronici e sensori intelligenti. Si tratta della cosiddetta adptronica, che assieme alle smart structure costituiscono le nuove soluzioni che la moderna tecnologia mette nelle mani dei progettisti.

Si parte da un buon progetto

Le strutture ed i sistemi adaptronici, come suggerisce la parola stessa, sono studiati per adattarsi automaticamente alle varie condizioni di funzionamento e sollecitazioni ambientali (anche di natura termica) attraverso l’utilizzo di controllori in anello chiuso. Ma, a differenza degli anelli di controllo convenzionali, in cui ogni funzione è svolta da un elemento separato, i dispositivi adaptronici si caratterizzano per il fatto di essere componenti multifunzionali, che sono preferibilmente integrati nella struttura o nel sistema. Quest’approccio persegue come obiettivo una struttura più leggera e semplice, in grado di compensare una mancanza di rigidezza meccanica intrinseca con la presenza di un dispositivo ad hoc.

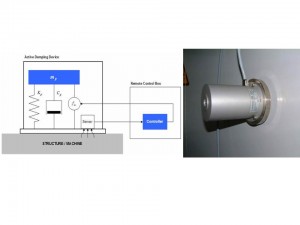

Il più semplice dei dispositivi adaptronici è indubbiamente il cosiddetto smorzatore attivo (figura 1). Si tratta di un sistema in grado di sopprimere le vibrazioni utilizzando una fonte di energia esterna e un sistema di controllo. Esso è costituito da attuatori (spesso piezoelettrici) che forniscono la forza desiderata, collegati in parallelo con molle e smorzatori tradizionali.

Il sistema di controllo dell’ammortizzazione attivo richiede sensori posti accanto all’attuatore, in grado di leggere la dinamica del corpo; questa informazione è utilizzata per fornire l’esatta quantità di forza richiesta in contro fase rispetto alla velocità vibratoria. Lo smorzatore attivo, deve essere adeguatamente dimensionato sia rispetto alla frequenza della vibrazione che si vuole eliminare, sia rispetto alle masse in gioco. Esistono soluzioni commerciali per la maggior parte delle applicazioni.

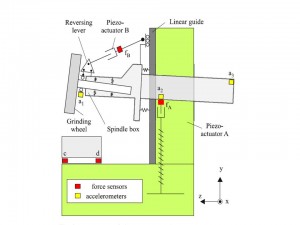

I dispositivi adaptronici possono essere usati anche per compensare deformate statiche o derive termiche. In questo, caso, tuttavia, è difficile reperire sul mercato soluzioni standard pronte all’uso e il dispositivo stesso costituisce un elemento dell’iter di progettazione della macchina. L’origine riferimento non è stata trovata., atta a compensare la deflessione e smorzare le vibrazioni in mola di una rettificatrice in piano: essa è costituita da una struttura estensibile azionata mediante un attuatore piezo elettrico (B) e da un ulteriore attuatore (A) posto alla base dell’asse orizzontale che supporta il mandrino. Attraverso la lettura delle forze espresse dagli attuatori e delle accelerazioni in tre punti dell’asse stesso, è possibile ricostruire lo stato flessionale (statico e vibratorio) della mola e compensarlo agendo sugli attuatori.

Nuova strategia di progettazione

Volendo, o dovendo, ricorrere all’adozione di soluzioni adaptroniche, l’approccio tradizionale alla progettazione della macchina, purtroppo, non funziona più. Esso, infatti, prevede di analizzare separatamente i diversi sottosistemi: struttura, mandrino, processo di asportazione, sistema di controllo, così come l’effetto dei dispositivi adaptronici. Questa compartimentazione produce un’approssimazione notevole nella stima del comportamento dinamico in lavorazione, con evidenti ripercussioni sulla possibilità di prevedere accuratamente le prestazioni della macchina conseguenti all’adozione delle varie scelte progettuali. Per studiare queste interazioni dinamiche e fornire indicazioni utili alla progettazione delle macchine e di eventuali dispositivi adaptronici si è imposta una nuova strategia di progettazione che si basa sulla realizzazione di un cosiddetto ‘modello integrato’, che consideri la cedevolezza della struttura della macchina, quella del mandrino, quella delle catene cinematiche, il sistema di controllo, il processo di asportazione ed ogni altro componente in qualche modo interessato da un flusso di forze.

L’adozione del ‘modello integrato’ mette a disposizione del progettista un potente metodo per simulare con buona approssimazione quali saranno le prestazioni della macchina, infatti, è addirittura possibile quantificare non solo la capacità di asportazione, ma soprattutto quali possano essere gli effetti in termini di capacità di asportazione o di accuratezza di modifiche della struttura della macchina, così l’adozione di soluzioni adaptroniche, già in fase di progetto, riducendo sensibilmente tempi e costi della fase di prototipizzazione e sviluppo di una macchina.

Strumenti e modelli

Oggigiorno, la realizzazione di un modello integrato è supportata dall’uso di appositi strumenti CAE che stanno diventando sempre più diffusi. Essi consentono di assemblare i vari modelli numerici per ottenere una rappresentazione integrata dei fenomeni principali presenti in un sistema così complesso come quello di una macchina utensile.

La modellazione del sistema di controllo, per esempio, può essere effettuata nell’ambiente grafico specializzato Matlab/Simulink, dove la struttura della macchina è rappresentata da un modello precedentemente sviluppato in ambiente FEM che ne descrive la dinamica linearizzata nell’intorno della posizione degli assi analizzata, compreso lo specifico utensile previsto.

Ritornando al caso della soluzione adaptronica, il modello integrato è in grado di restituire la risposta dinamica alla mola nel caso di dispositivo attivato e disattivato, consentendo al progettista di valutare quantitativamente la riduzione dei picchi di risonanza.

M. Leonesio, Itia-CNR.

Contenuti correlati

-

Automazione in AI nella programmazione CAM delle macchine con Hexagon

La divisione Manufacturing Intelligence di Hexagon presenta ProPlanAI, innovativo strumento automatizzato per la programmazione CAM che riduce del 75% i tempi di configurazione delle macchine utensili in fabbrica. Sfruttando i servizi Microsoft Azure integrati nella piattaforma cloud...

-

Collaborazione tra SKF e DMG Mori per innovativo sistema di cuscinetti nelle MU

SKF e DMG Mori annunciano l’avvio di una collaborazione di sviluppo congiunto per l’implementazione su larga scala dell’innovativo sistema di cuscinetti Super-precision SKF Insight destinato ai mandrini delle macchine utensili. In base al programma di sviluppo, SKF...

-

Serraggio rapido dei pezzi con morsa autocentrante Hoffmann Group

Nell’ottica di aumentare la produttività di industrie e piccole e medie officine meccaniche, Hoffmann Group presenta la morsa autocentrante multifunzionale Garant Xtric. Grazie allo speciale sistema di serraggio, consente di cambiare le ganasce in soli 8 secondi...

-

Smorzamento vibrazioni in modulo a forma conica da BIG Kaiser

BIG Kaiser presenta il nuovo modulo ad avvitamento Smart Damper Screw-on, la più recente aggiunta della famiglia di utensili Smart Damper con meccanismo di smorzamento intelligente delle vibrazioni integrato. Il modulo presenta una forma conica che lo...

-

Virtual machining e lavorazioni più efficienti con Open Mind dalla 34.BI-MU

Bilancio molto positivo per Open Mind, reduce dalla partecipazione alla 34.BI-MU. I visitatori allo stand dell’azienda hanno in particolare potuto ammirare il toro rampante realizzato in collaborazione con Grob Italy, oggetto di una delle ‘pillole’ video realizzate...

-

Macchine utensili, tornano a crescere gli ordini nel terzo trimestre 2024

Nel terzo trimestre 2024, l’indice degli ordini di macchine utensili elaborato dal Centro Studi & Cultura di impresa di Ucimu torna in positivo con un incremento del 7,9% rispetto al periodo luglio-settembre 2023. Il valore assoluto dell’indice...

-

Valvola proporzionale a potenza e durata elevate da Danfoss Power Solutions

Danfoss Power Solutions ha ampliato il suo portafoglio di valvole proporzionali Vickers by Danfoss con il lancio della KBFRG4-5, valvola idraulica monostadio a quattro vie dal design con solenoide cilindrico che offre elevata potenza e una maggiore...

-

Chiude con oltre 750 espositori (+8,5%) e 35.000 visitatori la 34.BI-MU

Si è chiusa sabato 12 ottobre, 34.BI-MU, biennale internazionale dedicata all’industria costruttrice di macchine utensili, robot, automazione, digital e additive manufacturing e subfornitura, in scena a fieramilano Rho da mercoledì 9 ottobre. Organizzata da EFIM-Ente Fiere Italiane...

-

Risparmio energetico nelle macchine utensili Rosa Ermando dalla 34.BI-MU

Conosciuta in tutto il mondo per le sue rettificatrici a marchio Rosa GrindTech e Favretto GrindTech, Rosa Ermando ha dedicato la sua presenza alla 34.BI-MU dello scorso ottobre al tema di grande attualità dell’energy saving. Per tutte...

-

Alexander Steinacher nominato CFO in Emco

Alexander Steinacher è il nuovo CFO di Emco, carica nella quale è succeduto a Horst Rettenbacher, storico CFO dell’azienda austriaca, dal 1° ottobre 2024. Horst Rettenbacher è membro del team di gestione di Emco dal 2012 e,...