Simulazione numerica per la frenata

Il software di simulazione Ansys aiuta a migliorare il comfort delle vetture prevedendo ed evitando la rumorosità dei freni. Questo non è un fenomeno ancora perfettamente compreso dai costruttori di autoveicoli, ma di grande interesse sia per il comfort di guida sia per la relativa manutenzione.

I produttori di automobili sanno bene che lo stridere dei freni produce un doppio effetto negativo: oltre a peggiorare il comfort della vettura e di conseguenza il livello di qualità percepito, è spesso causa di richieste d’intervento in garanzia e quindi di costi aggiuntivi per l’azienda. Per questo diventa importante avere la capacità di valutare diverse ipotesi di progetto e prevedere il livello di rischio di generare rumore di ciascuna di queste.

Un fenomeno da studiare a fondo

La rumorosità dei freni, che è catalogata dagli esperti in modo diverso secondo la frequenza del suono generato, che può variare in uno spettro molto ampio tra i 100 e i 16.000 Hz, rappresenta da sempre un problema per l’industria automobilistica ma, nonostante questo, non è un fenomeno ancora perfettamente compreso. Sappiamo che è originato da un’instabilità dovuta a forze di frizione che portano a vibrazioni auto-eccitate, cioè i modi di vibrazione del disco e delle pastiglie del freno si accoppiano e si rinforzano man mano che aumenta il coefficiente di frizione tra la pastiglia e il disco.

Per prevedere questa instabilità si può eseguire un’analisi della struttura sotto stress e il risultato dell’accoppiamento tra disco e pastiglia è una matrice asimmetrica di rigidezza che può portare a frequenze proprie complesse. Se la parte reale di queste frequenze è negativa, il sistema sarà instabile e le vibrazioni cresceranno esponenzialmente con il tempo.

Una recente novità nel campo della simulazione numerica è un workflow che, insieme alle recenti tecnologie, rende più semplice ed efficace fare previsioni sul comportamento dei freni quando si sta ancora lavorando sul progetto. Il processo sfrutta tecnologie come il link bidirezionale con il CAD, che permette di acquisire i parametri del modello matematico e di modificarlo automaticamente al termine dell’analisi in accordo con i risultati della stessa, meshing automatica, flessibilità di utilizzare solutori lineari o non lineari, analisi parametrica e di sensitività e un ampio spettro di modalità di visualizzazione dei risultati per renderli facilmente leggibili. Questo approccio integrato riduce i tempi di setup della simulazione, è facilmente correlabile ai test fisici, e mette il progettista in condizione di valutare velocemente molte ipotesi e identificare la soluzione ottimale.

Dalla sperimentazione alla simulazione

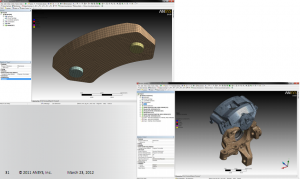

Tradizionalmente si è sempre ricorsi a un numero elevato di costosi e lunghi test sperimentali che hanno anche lo svantaggio di consentire l’esplorazione di un numero limitato di condizioni d’impiego, lasciando aperte troppe possibilità inesplorate che possono nascondere i problemi che emergeranno durante la vita operativa del freno. Non sorprende che i costi di intervento in garanzia di queste parti siano in crescita. Il nuovo metodo inizia importando le geometrie in Ansys Workbench, un ambiente di lavoro entro il quale si svolgeranno tutte le fasi della simulazione: dalla preparazione del modello per l’analisi, generazione della mesh, simulazione, post processing e ottimizzazione.

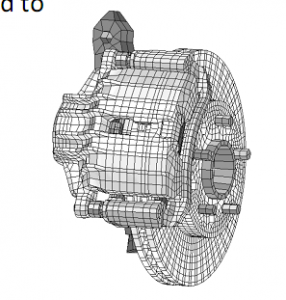

Il modello CAD è completamente parametrizzato e include tutti i componenti del freno che hanno delle varianze dovute ai processi produttivi, dalle pastiglie alle pinze fino al rotore. La risposta dinamica di ogni componente è calibrata con il tool di simulazione e i parametri che identificano il materiale di cui è costituita la parte sono gestiti insieme al modello, che viene solo semplificato tenendo conto di alcune simmetrie come quella del disco per velocizzare ulteriormente il calcolo.

Con Ansys SpaceClaim Direct Modeler, uno dei tool dell’ambiente integrato, si possono manipolare facilmente e velocemente i modelli CAD importati e prepararli alla simulazione. Lo step successivo è quello di aggiungere le proprietà dei materiali e definire i contatti dei diversi componenti. In Workbench è possibile creare una propria libreria di materiali, condivisa tra un team di lavoro, mentre le superfici di contatto sono automaticamente individuate dal software, permettendo di risparmiare ore di lavoro. A questo punto è necessario creare una mesh.

Con Ansys SpaceClaim Direct Modeler, uno dei tool dell’ambiente integrato, si possono manipolare facilmente e velocemente i modelli CAD importati e prepararli alla simulazione. Lo step successivo è quello di aggiungere le proprietà dei materiali e definire i contatti dei diversi componenti. In Workbench è possibile creare una propria libreria di materiali, condivisa tra un team di lavoro, mentre le superfici di contatto sono automaticamente individuate dal software, permettendo di risparmiare ore di lavoro. A questo punto è necessario creare una mesh.

Le tecnologie integrate nella piattaforma consentono di scegliere diversi metodi per generare mesh esagonali o ibride esagonali/tetraedriche secondo le esigenze dell’analista. Sono una combinazione di mesh esagonali con sweep, thin sweep, MultiZone and hex-dominant. Una volta dati al software pochi input, questa mesh complessa è generata attraverso diversi automatismi che attivano lo sweep, anche basandosi su algoritmi come l’Automated Topology Decomposition per gestire la griglia in modo che la simulazione sia precisa. Ovviamente, ogni automatismo può essere bypassato e l’utente ha il pieno controllo della griglia sia prima che dopo la sua creazione, andando ad intervenire fino al livello del singolo nodo. Una delle grandi sfide nel prevedere la rumorosità è catturare il comportamento lineare della struttura basandosi su un suo stato di carico non lineare.

La soluzione

L’analisi lineare è risolta in modo automatico in Ansys Mechanical applicando tipicamente la procedura Newton– Raphson. La matrice tangente che deriva dall’applicazione di questo metodo può essere usata nell’analisi lineare delle perturbazioni per ottenere la soluzione del precarico poiché la matrice della rigidezza senza precarico potrebbe fornire una soluzione non sufficientemente accurata. Il metodo più preciso è un’analisi modale non lineare che usi una soluzione statica non lineare per stabilire i contatti iniziali e calcolare i contatti in movimento tra disco e pastiglia. Il carico applicato al disco e la sua rotazione creano l’effetto di precarico, mentre la frizione degli elementi genera una matrice di rigidezza asimmetrica durante l’analisi statica. Ansys Mechanical ha un comando (Cmrotate) che consente di definire le velocità dei contatti e dei nodi target che determinano la direzione di slittamento durante tutta l’analisi. Impartendo una velocità tangenziale di slittamento iniziale ai nodi di contatto sul disco del freno, si generano le matrici di rigidezza che sono generalmente asimmetriche, seguite da un’analisi modale asimmetrica.

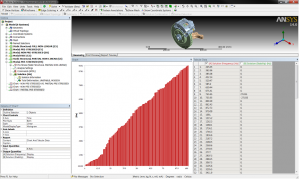

Il solutore usa queste matrici per individuare le frequenze proprie dei componenti. È quindi effettuata l’analisi dei contatti attraverso diversi metodi e viene generata una matrice di pre-stress sotto carichi esterni, quindi si procede utilizzando il comando Cmrotate per eseguire la prima analisi lineare della perturbazione e calcolare lo scorrimento dei contatti e, in seguito, un’analisi QR damped o un’analisi modale asimmetrica. Il Post-processing e la generazione di report sono automatici in Ansys Mechanical e si ottengono con un solo comando. I grafici e le tabelle che si ottengono semplificano e velocizzano l’analisi dei risultati. Si nota che l’analisi ha una componente reale positiva, e sappiamo che questa è potenzialmente una fonte di rumore del freno. I risultati, evidenziati anche attraverso animazioni, ci permettono anche di identificare dove agire per ridurre o eliminare la probabilità di generare rumore.

Variabili importanti

Finora ci siamo occupati solo di come l’analisi strutturale, statica e dinamica, ci aiuti a prevedere ed evitare il problema. Abbiamo trascurato che il comportamento di questa struttura è influenzato dalla temperatura, e quindi varia a seconda del flusso d’aria che riceve, il quale dipende dalla forma del veicolo e dalla velocità di avanzamento dello stesso. Oggi tutte queste variabili, anche grazie alla capacità del software di sfruttare architetture IT multicore e multi-GPU per accelerare i calcoli, possono essere inserite nella simulazione che diventa quindi multifisica e permette di valutare i fenomeni in tutta la loro complessità, a livello di componente e di sistema.

La capacità di effettuare calcoli rapidamente apre le porte anche alla Design Optimization, che in Ansys è fortemente automatizzata all’interno dell’ambiente Workbench con il tool DesignXplorer. Una volta definite le dimensioni che dovranno variare nell’esplorazione dello spazio di design e indicati i range in cui i parametri dovranno muoversi, il solutore esegue i calcoli generando superfici di risposta e sensitivity chart, preoccupandosi di gestire in autonomia tutte le fasi di simulazione, dal setup alla mesh, fino alla soluzione. Questo anche in caso di analisi complesse e multifisiche.

L’automazione spinta (che comunque permette sempre un controllo di dettaglio da parte dell’operatore, se ritenuto necessario) viene dalla necessità delle aziende di aumentare la loro produttività e consentire agli analisti CAE di concentrarsi su fattori importanti come l’analisi dei risultati e l’esplorazione del maggior numero di ipotesi di design possibile, alleggerendoli di attività come la preparazione di modelli e report o i setup. In questo modo si sfrutta appieno la simulazione e, provando molte configurazioni, si riesce a individuare il problema e a ottimizzare il prodotto. DesignXplorer può effettuare anche analisi six sigma, in modo da tenere conto statisticamente degli errori e delle tolleranze di processo e altri fattori che possono inficiare la robustezza della soluzione, garantendo che il progetto validato tramite l’analisi avrà prestazioni come previsto, senza sorprese.

Cosa dire

Possiamo quindi affermare che la convergenza di diverse tecnologie e la loro integrazione in un ambiente di simulazione come Workbench, hanno reso possibile, molto più facile e produttiva l’analisi e la soluzione di un fenomeno complesso come la rumorosità dei freni, fastidiosa per il guidatore e molto costosa per le case produttrici di auto.

Mike Hebbes

Contenuti correlati

-

Digital twin e trasformazione digitale, SEAT S.A. ed Hexagon ampliano la partnership

Hexagon ha ampliato la sua collaborazione con il produttore automobilistico Seat S.A., sulla scia di una partnership lunga 25 anni con la divisione Manufacturing Intelligence. In foto, a sinistra Daniel Cortina, direttore della qualità di SEAT S.A.,...

-

Macchine utensili, tornano a crescere gli ordini nel terzo trimestre 2024

Nel terzo trimestre 2024, l’indice degli ordini di macchine utensili elaborato dal Centro Studi & Cultura di impresa di Ucimu torna in positivo con un incremento del 7,9% rispetto al periodo luglio-settembre 2023. Il valore assoluto dell’indice...

-

Software ALM di PTC per lo sviluppo di soluzioni per e-mobility in Ideas & Motion

Codebeamer, il software ALM (Application Lifecycle Management) di PTC, è stato scelto quale piattaforma per la gestione del ciclo di vita delle applicazioni da Ideas & Motion, azienda che sviluppa e realizza sistemi elettronici avanzati per il...

-

Sistema per dosaggio continuo in automotive da Dürr

Dürr amplia la sua linea di prodotti con l’EcoMeter SP, un sistema di dosaggio continuo progettato per l’applicazione continua di sostanze altamente viscose senza interruzione del flusso di materiale. Il prodotto è particolarmente indicato per applicazioni in...

-

Gas industriali in Piemonte, Rivogas acquisisce il ramo d’azienda di Gas&Plus

Rivogas, affiliata di Air Liquide specializzata in gas e materiali di saldatura con una presenza capillare in Piemonte, annuncia di aver finalizzato l’acquisizione del ramo d’azienda gas industriali della Torinese Gas&Plus. L’operazione consolida la posizione di Rivogas...

-

Acquisizione nei semilavorati in lega di alluminio, Kall Metal entra in Aviometal

Aviometal, realtà specializzata nella distribuzione di semilavorati in lega di alluminio con sede ad Arsago Seprio (VA), prosegue la sua crescita perfezionando l’acquisizione dell’azienda Kall Metal di Legnano. Aviometal integrerà attività e clienti di Kall Metal, che...

-

Inverter decentralizzato SEW-Eurodrive per compiti impegnativi

Il portfolio decentralizzati della piattaforma modulare per l’automazione Movi-C di SEW-Eurodrive si arricchisce dell’innovativo inverter decentralizzato MoviPro technology, scelta ideale per le applicazioni e i compiti più impegnativi. L’inverter decentralizzato MoviPro technology può controllare ogni tipo di...

-

Stellantis annuncia investimento di maggioranza di OneEquity in Comau

Stellantis N.V., uno dei più grandi produttori di veicoli e fornitori di mobilità nel mondo, annuncia che One Equity Partners (OEP), fondo di investimento internazionale, effettuerà un investimento di maggioranza in Comau S.p.A., azienda globale di tecnologia...

-

Saldatura laser di componenti in plastica complessi con Emerson

Emerson presenta la saldatrice laser BransonTM GLX-1 che automatizza l’assemblaggio di piccoli componenti in plastica dalle geometrie complesse, offrendo la flessibilità necessaria per soddisfare la crescente domanda di giunzione di componenti e gruppi in plastica piccoli, complessi...

-

Specializzazione nei semilavorati con le due nuove divisioni di Aviometal

Aviometal, azienda di Arsago Seprio (VA) fondata nel 1952 da Giuseppe Alberto Monti e specializzata in distribuzione di semilavorati in lega di alluminio, annuncia la nascita di due divisioni ad alta specializzazione con cui opera nel mercato:...