La tempra del più forte

Saet Group ha raggiunto un alto livello di specializzazione nelle macchine per la tempra progressiva ‘seamless’ di anelli e cuscinetti di grandi e grandissime dimensioni molto utilizzati ad esempio per grandi gru, generatori eolici, macchine movimento terra ecc. Fra le prime al mondo, l’azienda deve il suo successo ai forti investimenti in ricerca e sviluppo

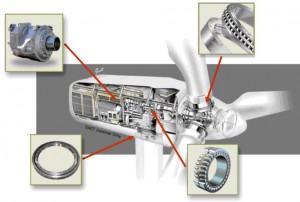

I cuscinetti e gli anelli di grandi dimensioni sono componenti di acciaio che vengono utilizzati in impianti in molteplici settori di applicazione. Tra questi si possono citare le grandi gru, i generatori eolici, le macchine di movimentazione terra ecc. L’attività di ricerca e sviluppo in questo settore ha consentito a Saet Group di essere riconosciuta come tra le migliori aziende al mondo nelle macchine per la tempra progressiva ‘seamless’ di anelli e cuscinetti di grandi e grandissime dimensioni e in particolare le ha consentito di diventare il leader incontrastato nel settore delle macchine di tempra per i cuscinetti e ralle per i generatori eolici.

Sia gli anelli sia i cuscinetti sono costruiti con acciaio al carbonio. Per resistere all’usura provocata dal rotolamento delle sfere o dei cilindri tra la parte che rimane ferma e la parte che invece si muove, è necessario sottoporre la parte superficiale di tali componenti a un trattamento di tempra superficiale. La tempra consente di trasformare il materiale in una fase (la martensite) che è caratterizzata da elevati valori di durezza. Tipicamente tali processi vengono eseguiti in forni di carbo-cementazione ovvero in forni che prima portano tutto il pezzo a temperature superiori a quelle di austenitizzazione (tra 800 e 950 °C a seconda del materiale e degli elementi usati per legare l’acciaio) poi, tramite atmosfere particolari, fanno diffondere nel pezzo (nella parte superficiale di esso) una quantità precisa di carbonio. Alla fine di tale processo il pezzo viene raffreddato rapidamente (fase di quenching) in modo tale da raggiungere una velocità di raffreddamento superiore alla velocità critica per ottenere la trasformazione diretta da austenite a martensite senza passare attraverso fasi intermedie. Tale processo se da una parte consente di ottenere durezze superficiali adeguate, dall’altra ha come svantaggio quello di produrre notevoli deformazioni del pezzo e quindi rendere necessaria una successiva lavorazione. Inoltre il processo di carbo-cementazione risulta essere poco efficiente (si rende necessario riscaldare una quantità notevole di materiale, molto di più di quanto serve) e piuttosto inquinante dal momento che di solito i forni vengono alimentati a metano o combustibile equivalente e all’interno del processo vengono utilizzate atmosfere che rilasciano miscele di gas inquinanti.

La tempra a induzione

L’alternativa a tale processo è la tempra a induzione. Essa sfrutta le proprietà dei materiali conduttori e soprattutto magnetici, di interagire con un campo magnetico, prodotto da un particolare dispositivo chiamato induttore, creando le cosiddette correnti indotte che altro non sono che correnti elettriche che circolano all’interno del materiale. In questo modo il materiale di scalda fino a raggiungere anche in questo caso la temperatura di trasformazione in austenite. A questo punto il processo è identico al precedente, ovvero il riscaldamento è seguito da una fase di quenching per arrivare ad avere la parte superficiale dell’anello o del cuscinetto completamente trasformata in martensite. I processi di tempra a induzione di grandi anelli o cuscinetti possono essere realizzati con diverse metodologie a seconda delle dimensioni del pezzo, delle caratteristiche del materiale che si vogliono ottenere, della velocità con la quale si vuole ottenere il trattamento e della potenza elettrica disponibile. Possiamo quindi parlare di tempra ‘single shot’, tempra progressiva o ‘scanning’ e tempra progressiva ‘seamless’. Brevemente cerchiamo di descrivere tali diversi metodi.

L’alternativa a tale processo è la tempra a induzione. Essa sfrutta le proprietà dei materiali conduttori e soprattutto magnetici, di interagire con un campo magnetico, prodotto da un particolare dispositivo chiamato induttore, creando le cosiddette correnti indotte che altro non sono che correnti elettriche che circolano all’interno del materiale. In questo modo il materiale di scalda fino a raggiungere anche in questo caso la temperatura di trasformazione in austenite. A questo punto il processo è identico al precedente, ovvero il riscaldamento è seguito da una fase di quenching per arrivare ad avere la parte superficiale dell’anello o del cuscinetto completamente trasformata in martensite. I processi di tempra a induzione di grandi anelli o cuscinetti possono essere realizzati con diverse metodologie a seconda delle dimensioni del pezzo, delle caratteristiche del materiale che si vogliono ottenere, della velocità con la quale si vuole ottenere il trattamento e della potenza elettrica disponibile. Possiamo quindi parlare di tempra ‘single shot’, tempra progressiva o ‘scanning’ e tempra progressiva ‘seamless’. Brevemente cerchiamo di descrivere tali diversi metodi.

Tempra ‘single shot’

La tempra ‘single shot’ ovvero con un riscaldamento in un’unica soluzione e in breve tempo è un processo che prevede che l’induttore abbracci completamente l’anello in modo tale da riscaldare nello stesso tempo tutta la regione che deve essere oggetto di trattamento di tempra. Il grosso vantaggio di questo processo è la sua velocità, ma d’altra parte necessita di notevoli potenze dovendo scaldare una zona molto ampia del pezzo fino a temperature tipiche di trasformazione austenitica dell’acciaio, ovvero 900 °C. Alla fine del processo di riscaldamento una doccia opportunamente dimensionata in termini di portata e pressione eseguirà il raffreddamento rapido sotto la velocità critica.

La tempra progressiva consiste nel mettere in rotazione il pezzo e porre un induttore di dimensioni limitate e dimensionato in modo opportuno, affacciato al pezzo stesso. In questo modo viene scaldata soltanto una certa zona del pezzo in modo però continuo ovvero portando il riscaldamento in tutto il pezzo, che nella sua rotazione passa tutto in corrispondenza dell’induttore. Il raffreddamento viene in questo caso effettuato anch’esso in modo progressivo, disponendo una doccia subito dietro all’induttore in modo tale che il pezzo dapprima si trova a essere riscaldato e subito dopo si trova a essere raffreddato sempre mantenendo il suo naturale movimento di rotazione attorno al suo asse. Il maggior vantaggio di tale processo è la possibilità di gestire la velocità di avanzamento del pezzo che consente di trattare pezzi fino a 8 m di diametro con potenze limitate (300-400 kW). D’altra parte il rovescio della medaglia è la necessità di lasciare una piccola zona del pezzo senza trattamento. Questo è dovuto alla zona di cucitura ovvero l’inizio del processo e la fine dello stesso. Utilizzando un semplice trattamento di tempra progressiva si cade nello svantaggio o di ritrattare la stessa zona, facendole perdere le caratteristiche di durezza che aveva acquisito durante il primo passaggio, oppure di non poterla trattare per mantenere una zona di rispetto che comunque risulterà di durezza inferiore rispetto a quanto di solito viene richiesto. In alcune applicazioni dove la rotazione del cuscinetto o dell’anello non è mai di 360°, tali zone soft non sono un problema, ma dove invece è necessaria una continuità di tale zona lungo tutto il componente, la tempra progressiva risulta avere dei limiti.

Tempra ‘seamless’

Saet Group ha sviluppato in questi ultimi anni un processo brevettato che nella

tempra progressiva è in grado di garantire la durezza superficiale tipica dei processi di tempra in tutta la circonferenza del pezzo. Tale processo viene definito ‘seamless’ ed è effettuato grazie alla combinazione di tre o quattro singoli induttori e una particolare disposizione e dimensionamento delle docce. Ma l’uso di più induttori e di docce ausiliarie non servirebbe a nulla se non fosse accompagnato da speciali algoritmi di controllo che consentono per l’appunto di ottenere profili di tempra in pezzi di dimensioni elevate senza soluzione di continuità. Con tale processo Saetgroup si colloca tra i migliori produttori di macchine per tempra di anelli e cuscinetti di grandi dimensioni con soluzioni diverse a seconda delle esigenze del cliente.

In questo caso Saet produce diversi tipi di macchina. Per diametri del pezzo da trattare inferiori a 1,5 m l’impianto proposto da Saet prevede un unico induttore che copre tutta la circonferenza del pezzo. Il pezzo ruota all’interno dell’induttore in modo da uniformare eventuali piccole differenze di traferro che potrebbero portare a piccole differenze di temperatura. Lo stesso induttore è anche sede della doccia di tempra che serve per il raffreddamento rapido dopo la fase di riscaldamento. Nel caso in cui il pezzo abbia un diametro maggiore di 1.500 mm è necessario dividere l’induttore in almeno tre parti alimentate però dallo stesso generatore con potenze che possono arrivare fino a 3 MW. Nel caso in cui il diametro sia ancora maggiore la soluzione è quelle di suddividere l’induttore in un numero maggiore di sezioni e alimentare parte di esse con generatori indipendenti. In tal caso la potenza dell’impianto può arrivare a superare anche i 5 MW.

Aspetti del processo

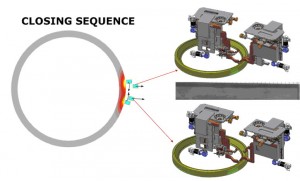

Il processo di tempra progressiva o ‘scanning’ nasce dall’esigenza di evitare di usare potenze eccessive per la tempra di anelli di diametri importanti dove si potrebbe arrivare anche a richiedere potenze superiori a 10 MW, non sempre disponibili con facilità. Nel caso della tempra ‘seamless’ il processo può essere suddiviso in tre step successivi. La parte iniziale. Tipicamente si fa oscillare l’anello avanti e indietro rispetto all’induttore che risulta affacciato ad esso, alternando riscaldamenti più lunghi e più corti in modo da penetrare in maniera adeguata all’interno del materiale per fare raggiungere la tipica temperatura di trasformazione in modo uniforme nelle zone da trattare. Il trattamento in zona stazionaria. Esso consiste nel far ruotare gli induttori attorno al pezzo. In particolare un induttore ruoterà in un senso mentre l’altro ruoterà in senso opposto. La chiave del processo è la fase di chiusura, la quale consiste in una particolare combinazione di movimento e regolazione della potenza in tutte le teste degli induttori (in questa fase esiste la possibilità di usufruire di 6-7 movimentazioni diverse per ciascun induttore per arrivare a trattare anelli con dimensioni e forme molto diverse tra di loro).

Contenuti correlati

-

Collaborazione tra SKF e DMG Mori per innovativo sistema di cuscinetti nelle MU

SKF e DMG Mori annunciano l’avvio di una collaborazione di sviluppo congiunto per l’implementazione su larga scala dell’innovativo sistema di cuscinetti Super-precision SKF Insight destinato ai mandrini delle macchine utensili. In base al programma di sviluppo, SKF...

-

Innovativo acciaio Proterial per applicazioni a caldo da CS Metal Europe

CS Metal Europe di Bedizzole (Bs) presenta in esclusiva sul mercato italiano l’innovativo acciaio per applicazioni a caldo Proterial YXR33, ultimo nato nella famiglia Proterial a marchio Isotropy. A confronto con le qualità DAC Magic e DAC...

-

Fabrizio Cepollina nuovo responsabile settore costruzioni in Europa per Case

Case Construction Equipment, marchio di CNH Industrial, annuncia la nomina di Fabrizio Cepollina a nuovo responsabile del settore costruzioni per l’Europa. Con oltre 26 anni di esperienza in CNH, Cepollina ha ricoperto diverse posizioni di leadership nelle...

-

Riduttori di precisione in taglia ridotta per trasmissioni più compatte da Neugart

Neugart risponde alla tendenza verso servoazionamenti sempre più compatti nell’ingegneria meccanica, che richiedono trasmissioni sempre più piccole, con tre nuovi riduttori epicicloidali di precisione in taglia 055. I nuovi sviluppi PSBN055, PSN055 e PSFN055 sono riduttori epicicloidali...

-

Innovazione e sicurezza nelle macchine agricole con U-Control alla Eima

L’azienda tech parmense U-Control, specializzata in sistemi HMI innovativi, debutta nel settore agricolo alla 47° edizione di Eima International, in programma dal 6 al 10 novembre 2024 a Bologna, presentando il bracciolo AX400, studiato per portare implementazione...

-

Componenti in stampa 3D resistenti fino a 110° C con nuovo materiale igus

Il nuovo materiale in polvere iglidur i230 sviluppato da igus è ideale per produrre in additivo componenti resistenti a temperature fino a 110° C. I materiali standard impiegati per la sinterizzazione laser selettiva (SLS), come il noto...

-

L’importanza delle guarnizioni nelle macchine agricole

Il comparto delle attrezzature e delle macchine agricole vede sempre più la necessità di adottare guarnizioni adatte a preservare la potenza e la longevità dei cilindri oleodinamici utilizzati. Sixten offre numerose soluzioni di guarnizioni per il comparto...

-

Cuscinetti NSK ottimizzati per riduttori nelle turbine eoliche

Un primario costruttore europeo di turbine eoliche ha selezionato i cuscinetti a rulli conici ad alta capacità di carico di NSK per utilizzarli nei riduttori delle sue turbine eoliche offshore da 15 MW. La produzione in serie...

-

Riduttori ortogonali Nord per condizioni gravose nel trasporto di materiali sfusi

Il potente riduttore ortogonale Maxxdrive XT di Nord Drivesystems è dotato di un robusto ventilatore assiale a pale, che garantisce un raffreddamento ottimale anche nelle condizioni di lavoro più gravose, caratteristica che lo rende ideale per il...

-

Acciaio voestalpine HPM a prestazioni superiori nelle lavorazioni a freddo per stampi

I risultati dei test condotti sull’acciaio Böhler K888 Matrix da voestalpine High Performance Metals Italia, eseguiti in collaborazione con Meclostampi Group – realtà specializzata in progettazione e costruzione di stampi ad alta precisione per il settore automotive...